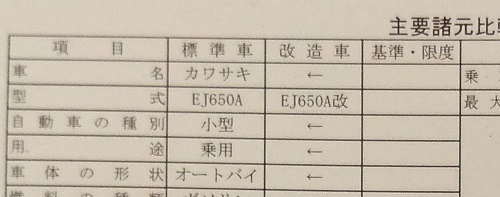

改造申請のライン検査でヘッドライトの光軸が不合格だった話の続き。

ラインの最後にある検査員マスターの小屋で、どれだけズレているのか教えてもらった。

「右に40センチずれてる」

「よっ 40センチですか!?」

40センチって、ライトあさってのほう向いてるじゃん。一瞬意味がわからなかったが、はたと思いつく。ヘッドライトの光軸は10メートル先の照射ポイントが決められている。道路運送車両の保安基準の細目を定める告示【2009.10.24】〈第一節〉第 42 条(前照灯等)

「10メートル先で40センチってことですよね?」

「そう」

「分かりました。ありがとうございます」

そう言って検査ラインのある建物を出る。

さあどうしよう 以前お世話になったヨビケンはここから少し離れている。近くにも予備検査場はあるようだが、あまりよくわかっていない。いや、まったく知らない。

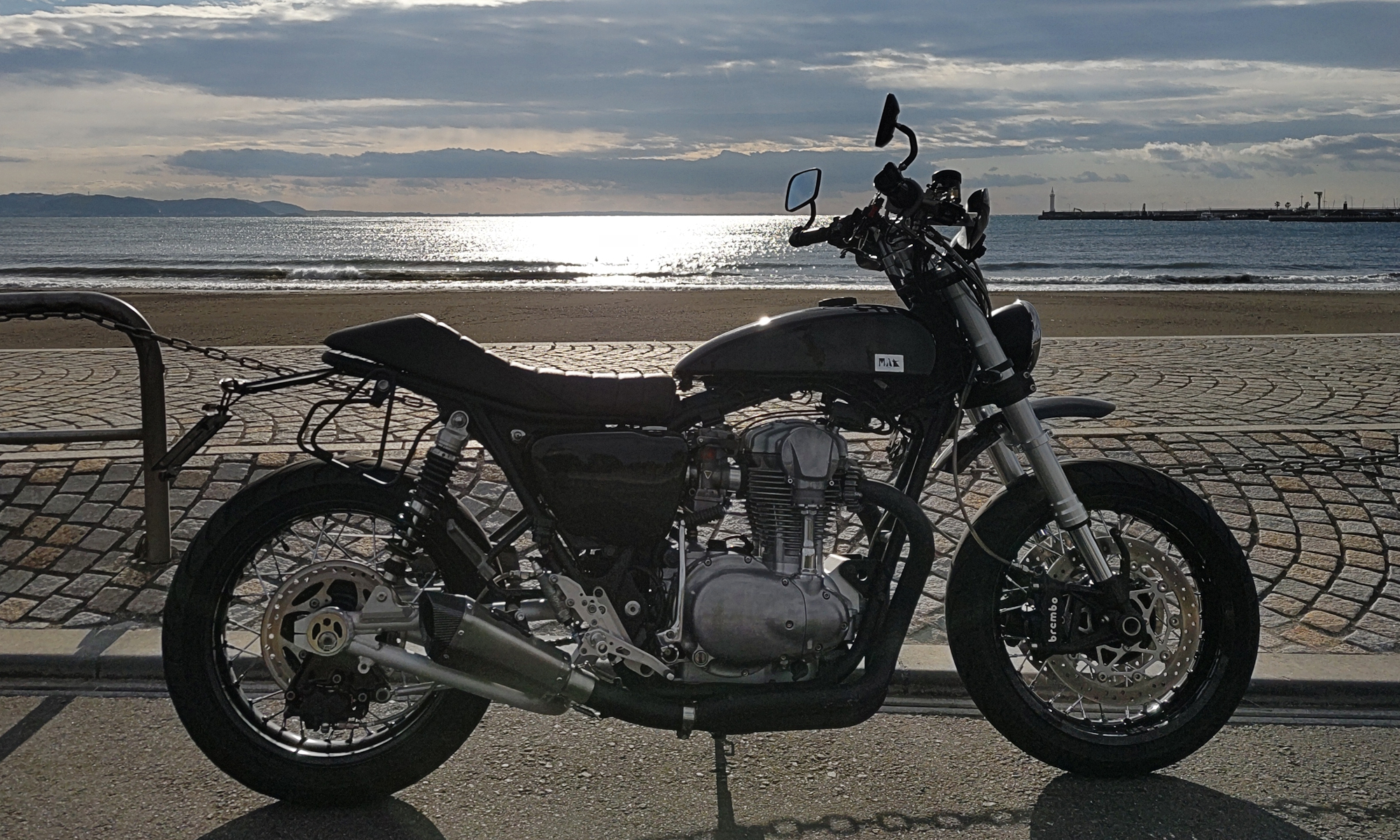

もたもたしていたら、検査時間が終わってしまう。自分でやろう。WをD棟のさらに奥の建物の外壁に正対させセンタースタンドをかける。冬の始め(8ヶ月近く前の話で申し訳ない)、4ラウンドの終わり近い時間ともなれば、天気が良くても日陰側の外壁ならヘッドライトがどこを照らしているかはっきりわかる。

壁まで何メートルか歩測する。歩測は得意だ。気負わず歩いた歩数の3分の2がメートルだ。

7.5歩。ということは、ちょうど5メートル。10メートルで40センチだから5メートルで20センチ。これは多分算数。いや、初期の数学か?

いやしかし、これ、ヘッドライトのボルトを緩めたら、ハンドルの向き変わるよな。

ベイツタイプのライトだから、光軸調整用のビスなど存在しない。やっていることのあまりの儚さに、気持ちがふわふわっとなり、光軸の移動の目標点を定めぬままにボルトを緩めようとする。

いかん!

気を取り直し、前輪に舵角がついてないことを確認して光軸の移動の目標点を定める。ボルトを緩め、ヘッドライトの明かりの一番明るい点を目標点へ移動する。ボルトを締め付けて終わり。

もはや閉店を思わせる誰もいない検査ラインにWをそろそろと進入させると、物陰から検査員さん。ヘッドライトの再検査を告げると、われわれをラインの先へ促す。

すべての検査機器をぶっちぎって光軸検査場所に到着。前輪をはさまれて動けなくなったWの前にテスターが出てきて、何かを探すように上下左右にカクカク動く。

電光掲示板に〇の文字。

「誰が直したんですか?」

と検査員さん。自分ですよと答えると、

「バッチリですよ 上手いですねー」

とのこと。いやー、よかったよかった。

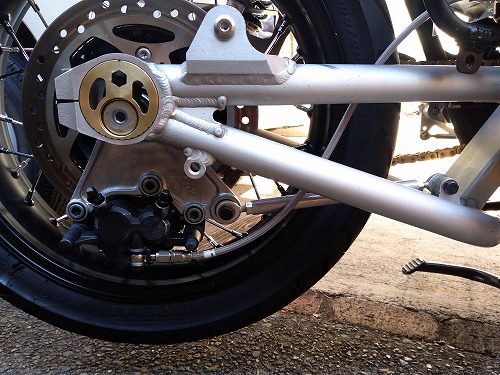

このあと隣の計測ラインで車体寸法や重量を計測。 前回より10キロ多い190キロだった。これはリアタイヤが太くなっただけでなく、リムが鉄になったことが大きい。

しかし、スイングアームは軽くなっているだろうし、リア周りだけで10キロ増とは考えにくい。おそらく前回の車検の時はガソリンが満タンでなかったのではないだろうか。今日はちゃんと満タンにしてきた。

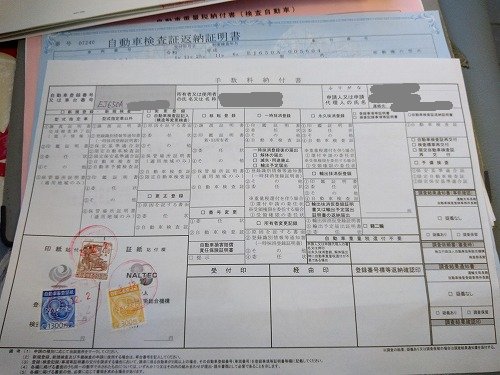

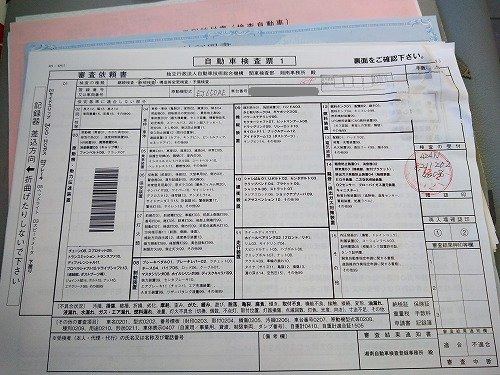

写真撮影を終えて、ラインでの作業は終了。返してもらった書類を持ってC棟へ戻る。

もう手続きしてくれないのではないかと思わせるほどの業務終了感を漂わせた窓口を三つほど渡り歩き、新しいナンバープレートをゲットできた。

ナンバーをつけ終えた時は、もう12月の夕暮れ。いやぁ、長い一日だった。

だった? 仮ナンバー返しに行かなくちゃ!

仮ナンバーを返して自宅に帰ると、かみさんが改造車検合格祝いのオムライスでサプライズ。

ありがとう!