パワーフィルター化する話の続き。最初から読みたい方はこちら。

フィルターカバーの製作

ウレタンゴムのダクトの製作に並行して、サイレンサーを利用したフィルターカバーの加工も進めていた。まずはフロントピースの分解の簡易化のため、リベット止めからボルト止めとする。

リベットで使われていた穴をポップナット用の穴に広げて、ポップナットを取り付けるわけだが、そのままやると、ポップナットのフランジ部分の厚みによって、センターピース=パイプがはまらなくなってしまう。なので、フランジの厚み分、フロントピースの穴部が沈むように加工した。さらに、スモールフランジタイプのポップナットも用意しておいた。

このポップナットのサイズはM5とした。ボルトの頭のサイズ感が、元々のリベットの頭のサイズと違和感がなかったからだ。

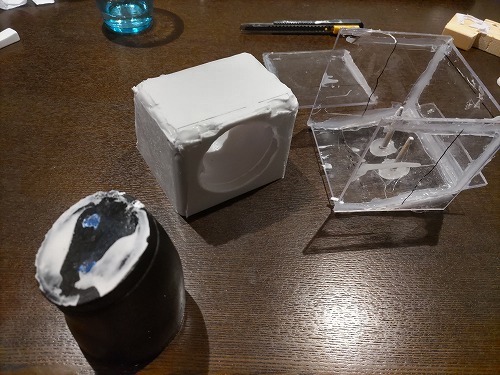

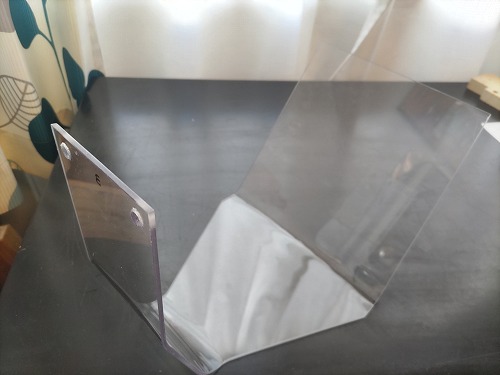

次にパワーフィルターを装着するパイプ。フロントピースの内径が60ミリ。パワーフィルターの取付径が55ミリなので、それに近いパイプを探したが適当なものが無かった。最終的に採用したのが、VU50のジョイント。外径が55ミリなので、パワーフィルター側は問題無し。ヒートガンで炙って、転がっていたマフラーのアダプターを突っ込んで広げて外径58ミリぐらいにした。それをフロントピースにコーキングで固定。

構成パーツはこいつらで

組み上げるとこんな感じ。

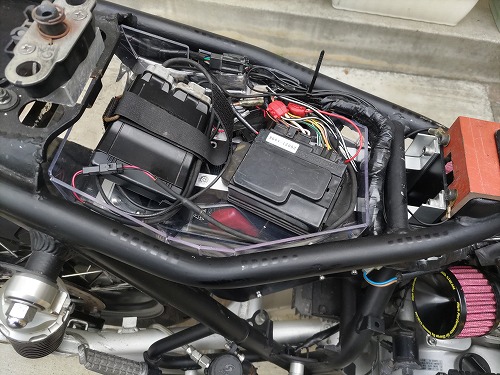

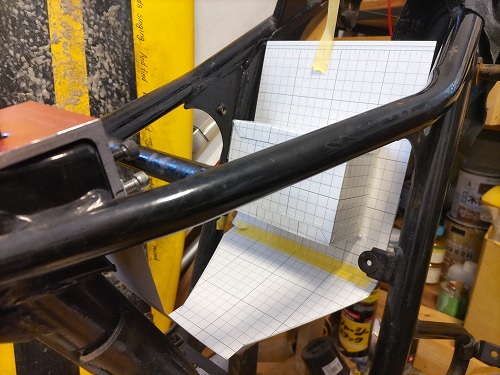

フィルターカバーの固定

当初上部2点、下部1点で支えようと考えていたが、下にいろいろ見えると、ごちゃごちゃ感が出て嫌なので、上部2点だけで固定することにした。外力がかかって動くとしても、電装ボックスにあたって、それ以上動かなくなるから問題無しとみた。

アルミのフラットバーを曲げて作った取付金物で、フレームからぶら下げる感じ。あまりかっこよくは無いが、今回のメインテーマ=ZRX400のタンク流用が完成するころには、シートカウルによって見えなくなるはずだ。

フィルターカバー側の取付金物は、アルミのフラットバーを、センターピースのRに合わせて曲げたもので、内外で挟むようにしている。

センターピースのプライ数が3ぐらいだが、こうすれば安心。

ブローバイガスと吸気温度センサー

純正エアクリーナーボックスをなくして、パワーフィルター化する際の懸念事項のひとつ、ブローバイガスをどうするかだろう。今回は、下記のように吸気へ戻した。

- ブローバイガスのチューブに三又管をつけて左右に分ける

- フィルターカバーにニップルをつけてチューブをつなげる

当初は、三又管の代わりにオイルキャッチタンクをつけるつもりだったのだが、スペース的に苦しかったので今回は見送った。吸気温度センサーもきちんとつけた。

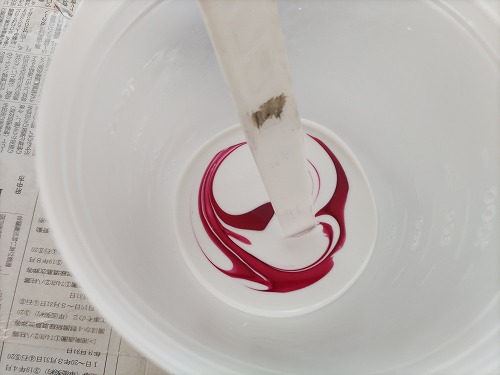

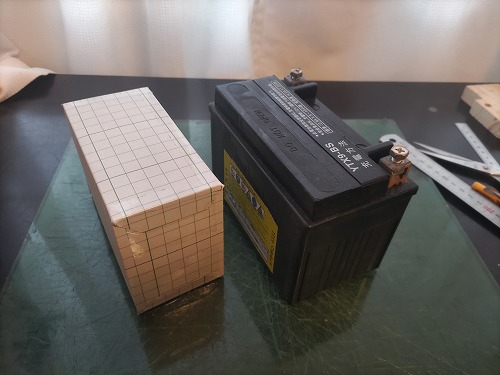

ウレタンゴム製のダクト

今回いちばん手をかけたダクト。1個目が薄かったので2個目から厚くしたのだが、これが失敗だった。厚くし過ぎて、まったくと言っていいほど伸びないものになってしまった。

外側の型はそのままに、内側の型を変えて厚みを出しているので、内径が小さくなる。伸びない上に、径が小さい。もう、諦めようかと思うぐらい入らなかった。キャブレターの脱着を簡単になる というのも今回のカスタムのメリットだったのに、腹筋がつるぐらいダクトの装着が大変だった。

ムリムリ伸ばしてつけた話をしたら、嫁でさえ「それじゃあ寿命短いね」って見抜いていた。そのうち作り直そう。

キャブセッティング

パワーフィルター化したことによって、キャブセッティングを替える必要があるが、ベースはファクトリーまめしばさんの提案とし、フィルターカバーがついている分、少々薄めにしてみた。

| セット名 | AS | SJ | JN | C段数 | MJ |

| 改造前 | 1 | 55 | 5179 | 1 | 115 |

| まめしばさん提案 | 1 | 58 | 5178 | 6 | 142 |

| 改造後 | 1 | 60 | 5178 | 4 | 135 |

薄めにしたと言いながら、スロージェットは濃くしている。これは、パワーフィルターのみで試しにエンジンを始動させたときに、チョークを使わないとアイドリングしなかったから。

走らせてみると、これがまったく普通に走る。アイドリングも低開度も中開度も問題を感じない。それ以上はテストできていないが、たぶんそれほど悪くないはずだ。もう少し調整したい気もするが、どっちに振ればいいのかわからない。試しに1段階ずつ薄めてみてもいいかも。

今までとの違いは吸気音。いい感じでぼぼぼぼ聞こえる。

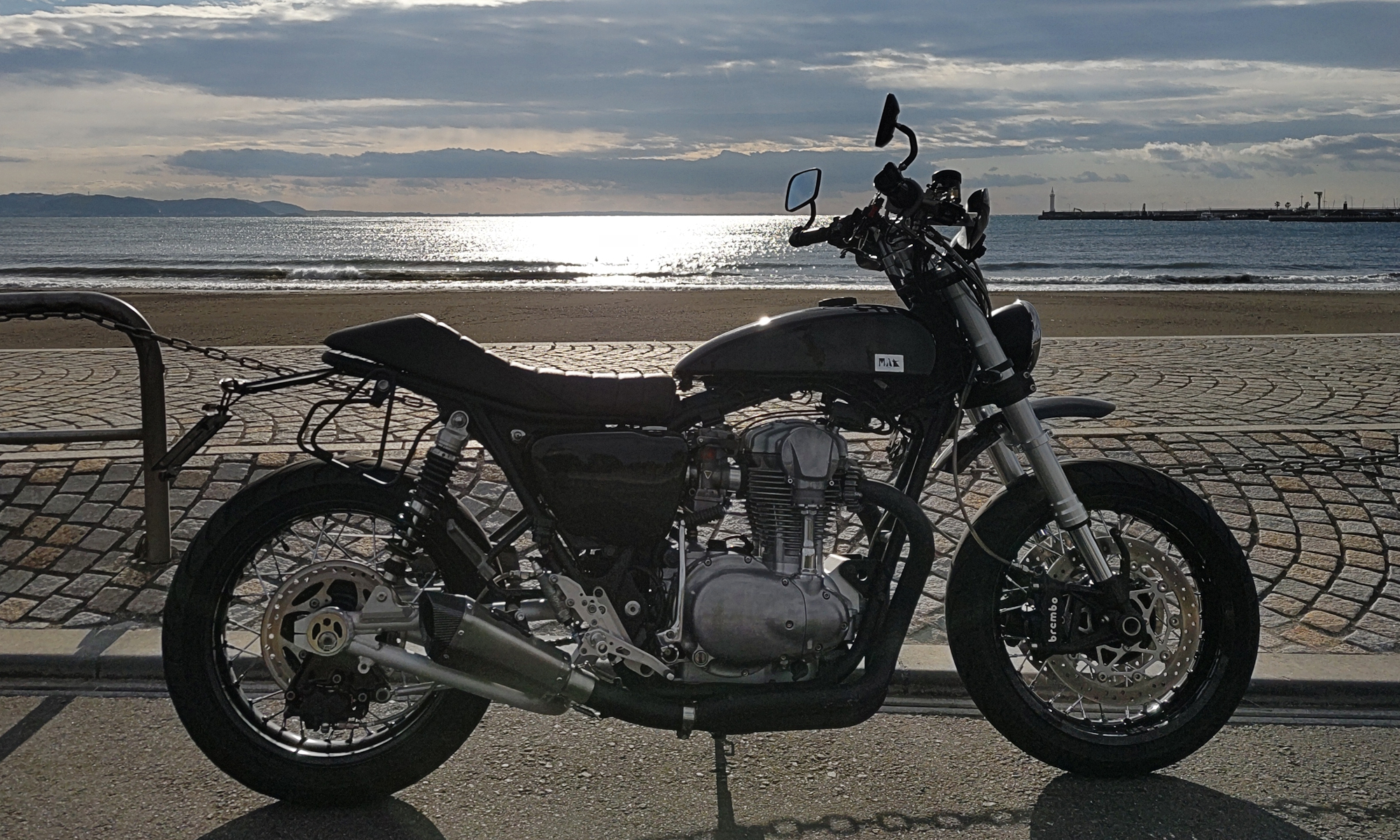

完成して

これでサイレンサー型エアクリーナー式のパワーフィルター化は完成した。

見た目は正直、100点とは言い難い。後ろに向かって広がっているために、横から見ると後ろ下がりに見えてしまうからだ。フレームからの取付金具が、想定より下方向に伸びてしまったのが、その印象を助長している。直すことも考えたが、メインテーマはZRX400のタンクに換装なので、とりあえずはこのままとする。

これで春ツーリング行けるぜって思ったのに、フロントフォークからオイルが漏れているのを発見してしまった(-_-;) 速攻部品注文だ!