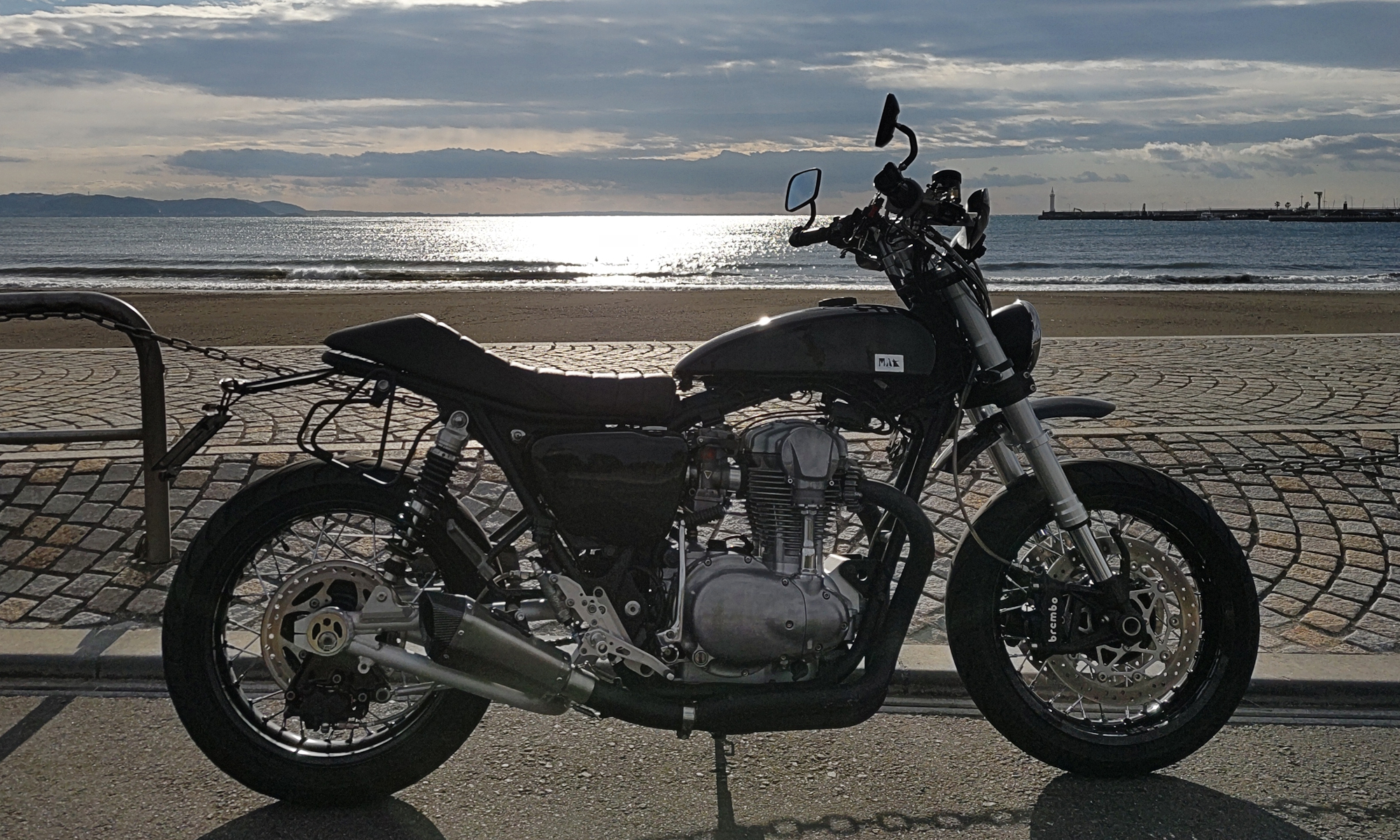

今回はホイールにタイヤをはめる。その前に、スポークホイールのチューブレスキットを使ってチューブレス化していこう。

チューブレス化作業

使用するのはアウテックスのチューブレス化キット。リアホイールで使用しており施工も簡単で、やってみればわかるがこれは絶対空気が漏れるはずがないという安心の製品だ。

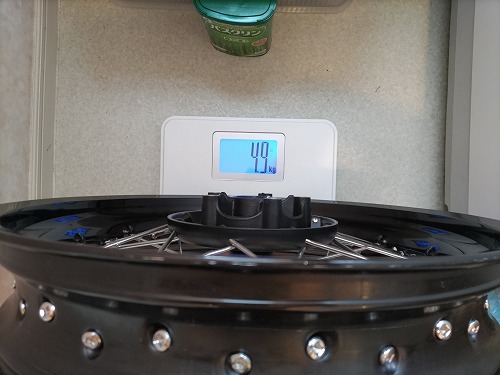

作業工程はリアホイールでやった時の記事を見ていただくとして、今回はその重量変化を測定してみる。

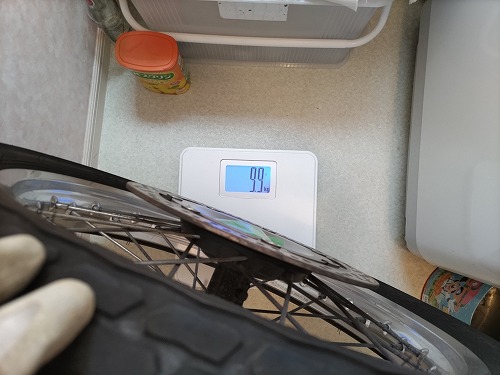

まずは作業を始める前のホイールのみの重量。

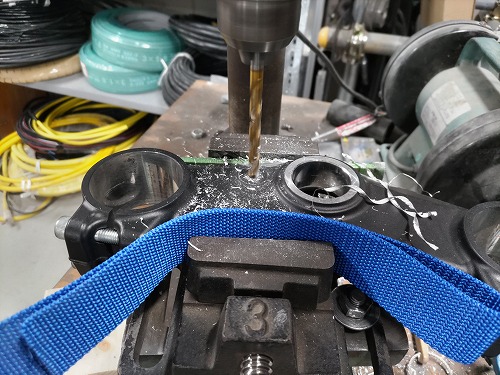

作業工程はレポートしないと言ったが、前回のリアホイールの時にはやらなかった事をやらねばならなくなった。ホイールの段差の修正だ。

リアホイールは鉄リムで一切の凸凹がなかった。今回は念願のアルミリムだが、輪の継ぎ目が結構でこぼこしていたのだ。そいつをヤスリで平らに修正していく。

チューブレス化キットの施工面はそれほど気にしなくても大丈夫だが、リムのリブとタイヤのビートが密着する部分は、念入りに修正した。チューブレス化キットの施工が良かったとしても、ここに不陸があるとエア漏れしてしまうだろう。

作業自体はリアホイールよりもリムのアールがきついことで、少々やりにくかった。気泡がいくつも入ってしまったが、感覚的には全く問題ないだろう。

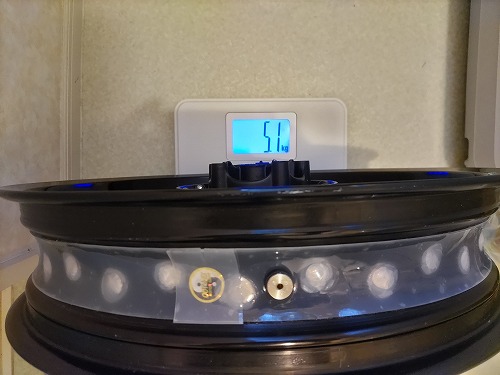

チューブレス化キット完了後の重量。

チューブレス化キットで200グラム増加したのがわかる。

タイヤ装着

タイヤは17インチ、120、ラジアル、という条件で探してみた。大きく心を動かされるタイヤはなかったのでリアで使っているピレリのエンジェルGTを選択した。

エンジェルのいいところは、ピレリというネームバリューに対してめちゃくちゃ安いということ。

作業を始める前に道具や材料が揃っているか確認。タイヤレバー、リムプロテクター、ビートワックス、PPバンド。全部揃っていた。

久しぶりにやるので、PPバンド方式のやり方をすっかり忘れていた。仕方なく検索して勉強する。いきなりPPバンドでタイヤを絞り、左右の人を密着させて作業をするみたいだ。やってみる。

だめだ

とてもじゃないけど、入る気がしない。なんならタイヤレバーなんか使わないよ、と書いてある記事もあったが、きっと柔らかいタイヤなんだろう。

もう一度検索して調べ直し、片側を先にはめる方式でやってみる。

片側だったらそれほど苦労することなく入る。ここでPPバンドを使い、左右のビートを密着させる。まぁ、密着といっても全周密着するわけではない。

まあ、このやり方でも硬い。体全身を使ってタイヤをはめていく途中、ビートにサンダルを食われてしまった。

恐らくチューブレス化キットの厚み分、普通のキャストホイールに比べて不利なんだろう。最後の一投の部分にリムプロテクターがなく、しくじって、リムを傷付けながらなんとかタイヤ装着完了。

リアホイールの時にやり損なった、タイヤの軽点とバルブの位置合わせをやろうとしたが、タイヤは全く動かなかった。これもチューブレス化キットの厚みのせいだろう。どうにもならないので、軽点のことは忘れることにする。

足踏み式の空気入れで空気を入れ始めたのだが、スースー抜けて全く空気が入らない。初爆のパワーが足りないからだろう。ガソリンスタンドに持っていけばいいが、もう酒を飲んでしまっているのでそれもできない。

今日のところは諦めよう。チューブレス化キットは施工完了後、すぐにタイヤをはめて、空気を充填し、空気圧によってシールの密着を高めるよう指示されているのだが、致し方ない。

翌朝、ガソリンスタンドのコンプレッサーを借りてタイヤに空気を入れる。静かな朝の空気に響くポンポンという乾いたビートの上がる音。

0.4メガパスカルで、半日ほど与圧して完成。

タイヤを装着し終えた重量

そして、ブレーキディスクを二枚装着した時の重量

比較のために、W純正ホイールでチューブあり、タイヤはダンロップK180の3分山、ブレーキディスク付きの重量

これはスラクストンのホイールにディスクローターを取り付ける前の重量とほぼ同じ。2インチタイヤ径が小さくなったが、リム幅タイヤ幅が広くなったせいか、重量増となった。これは少々残念なところ。

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/14674788.d6820d83.14674789.9a4d87f1/?me_id=1234456&item_id=25340000&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fwebike-rb%2Fcabinet%2Ftnk0191%2Fangel_gt.jpg%3F_ex%3D128x128&s=128x128&t=picttext)