取付金具の検討

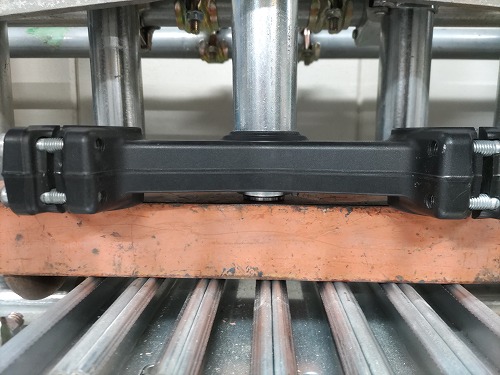

フェンダーの製作と並行して、取付金物の製作も進めていた。アウターチューブ側は、既成のものにするしかない。ZX6Rのアウターチューブに合うサイズの、チープじゃない金物にしたい。そこで見つけたのがゼファー400のスタビライザー。しかしこれは、タイヤとの離隔が無さすぎてダメ。いつかこれはヤフオクに出品することにしよう。

なかなか見つからなかったが、なんとモンキー用の部品で、ちょうどいいサイズのクランプを発見。すぐに購入して届いたものも、悪くないでき。

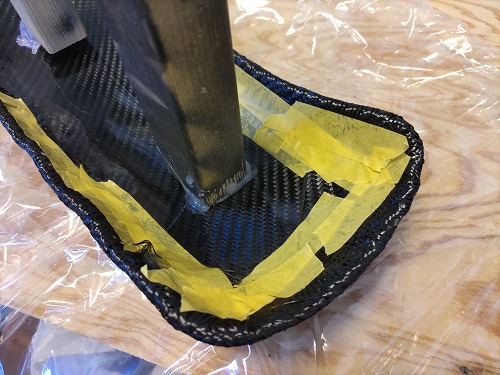

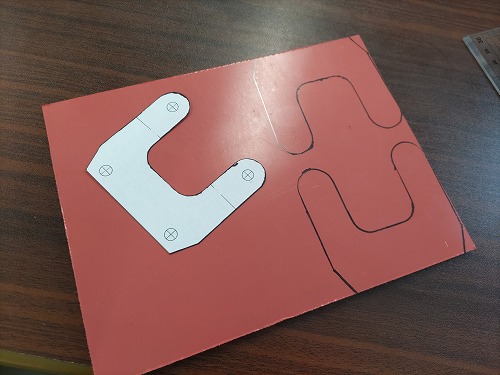

これと型にしたフェンダーをWにセットして、このふたつを結ぶ金物の試作を、透明PET板で作った。以前、シートを作った時の余りだ。

金具の製作

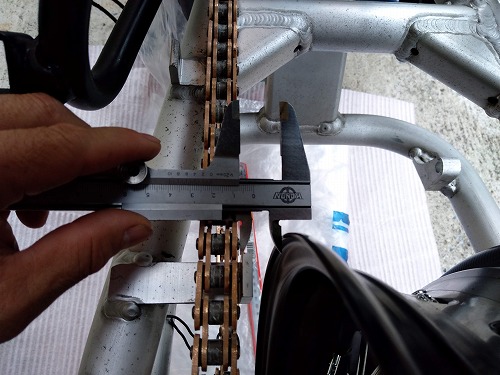

しっかりした感じを出したいので、4ミリ厚のアルミ板を購入。CADで書いてプリントしたものを型紙としてけがく。

バンドソーをジグソーを駆使して切り出す。

作業台にクランプし、曲げる側を厚鉄板でサンドして、大きいモンキーではさんで曲げる。曲げ角度はスラントゲージで測定してそろえる。

曲げ完成。

やすりやサンダーで仕上げた。見た目は結構いい感じ。

完成した金具でフェンダーを取付

ところが、透明PET板で作った試作品は厚みが3ミリだったこと。型にしたフェンダーは雄型だったため、できたフェンダーは大きくなっていたこと。二つの理由でフェンダーが収まりきらない。

フェンダーを削って納めるも考えたが、金具の厚みを3ミリで作り直すことにした。

作り直した金具での取付

3ミリ厚のアルミ板でもなかなか厳しい上に、フェンダーの取り付け面とアルミの曲げを合わせるのにかなり苦労した。しかもフェンダーの裏側のナットの接触する面が、表側の面と平行でないため、金物へのボルトの密着が悪く、今3なでき。

しかも、型のフェンダーの切り出しを、左右アンバランスなまま進めてしまい、当然のことながら、出来上がったフェンダーも左右アンバランスなものになってしまった。前から見ると、、右上唇をあげているシニカルな表情。

取り付け金具の高さを調整して、シニカルさを減少させ、作業終了。いやー、色々と反省の多いフェンダー製作だった。

と、思いながらWをしまおうと前進させると、

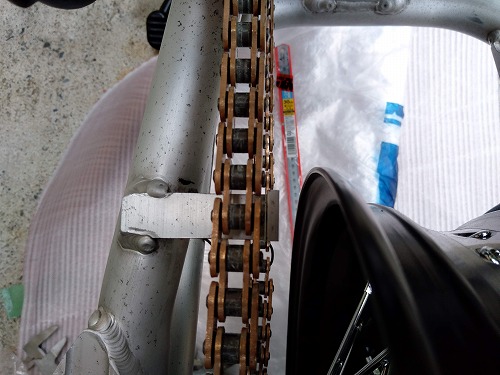

フロントタイヤから「キュッ」という音が。この音は、ゴムとプラスチックが擦れる音では?

まさかタイヤとフェンダーが当たっている? いやいや、そんなはずはない。クリアランスはしっかりとってある。気のせいに違いない。

そう自分に言い聞かせながら、さらにWを押し進め、バイクテントの所定の位置でフロントブレーキをかけた。

「キュッ」

またあの音・・・

そこで突然腑に落ちた。倒立フォークのフロントフェンダーは、アウターチューブに取り付けてはダメだということを。倒立フォークのバイクたちが、わざわざアクスルシャフト支持部からステーを上方に伸ばしてフェンダーを支えているのには、理由があるということを。

ごった・・・

※ごったというのは、大切なポイントを見逃して失敗した時に使うセリフ。しんごったの略。

スタビライザーを手に入れたり、厚み違いの金物を作り直したりしたことが走馬灯のように脳内を流れる。しばししばし硬直。

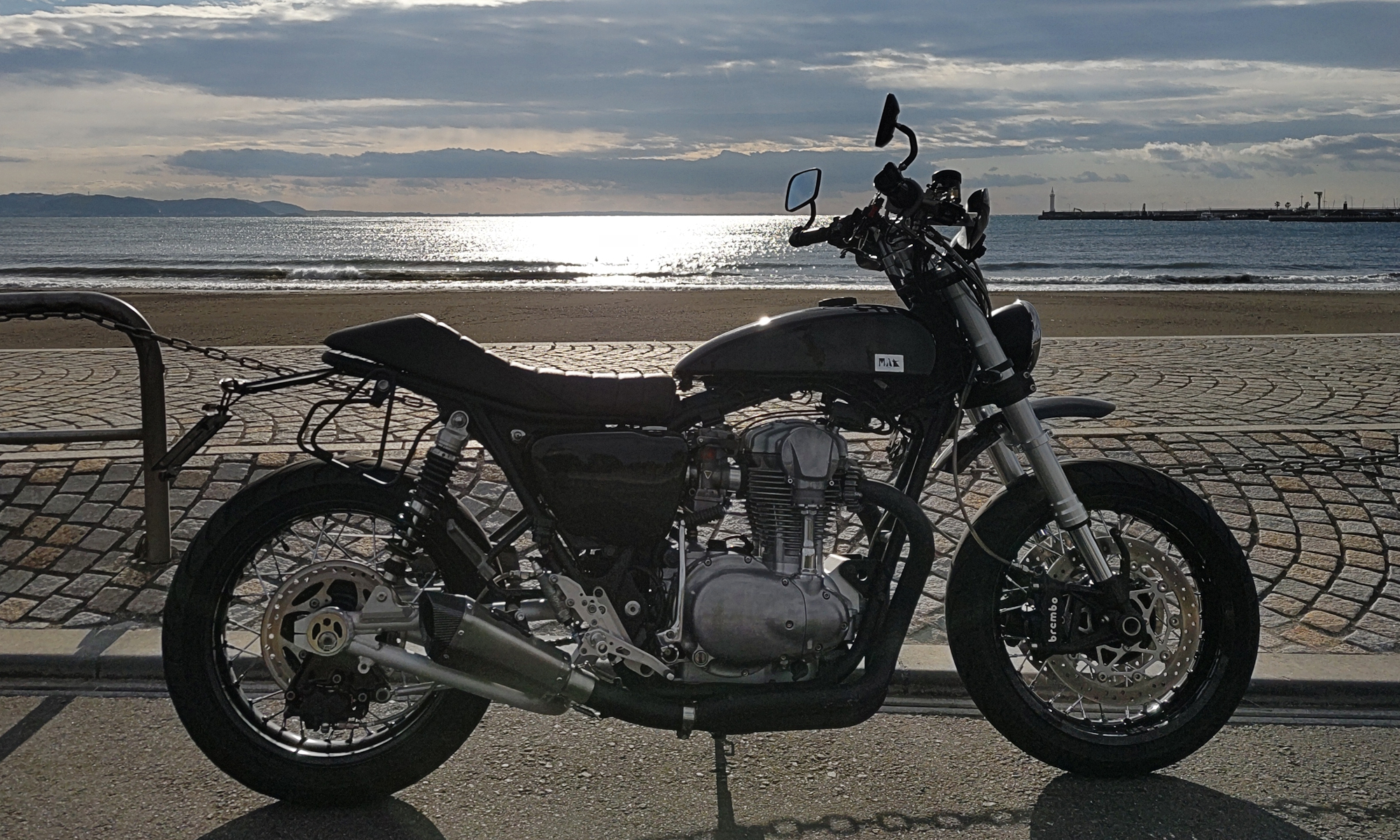

まあ仕方ないので、フォークが縮んでもタイヤが届かないところにつければいいやと、アップフェン仕様にする。なんかかわいい。

いろいろ勉強もしたし、次はもっとうまくできるはず。