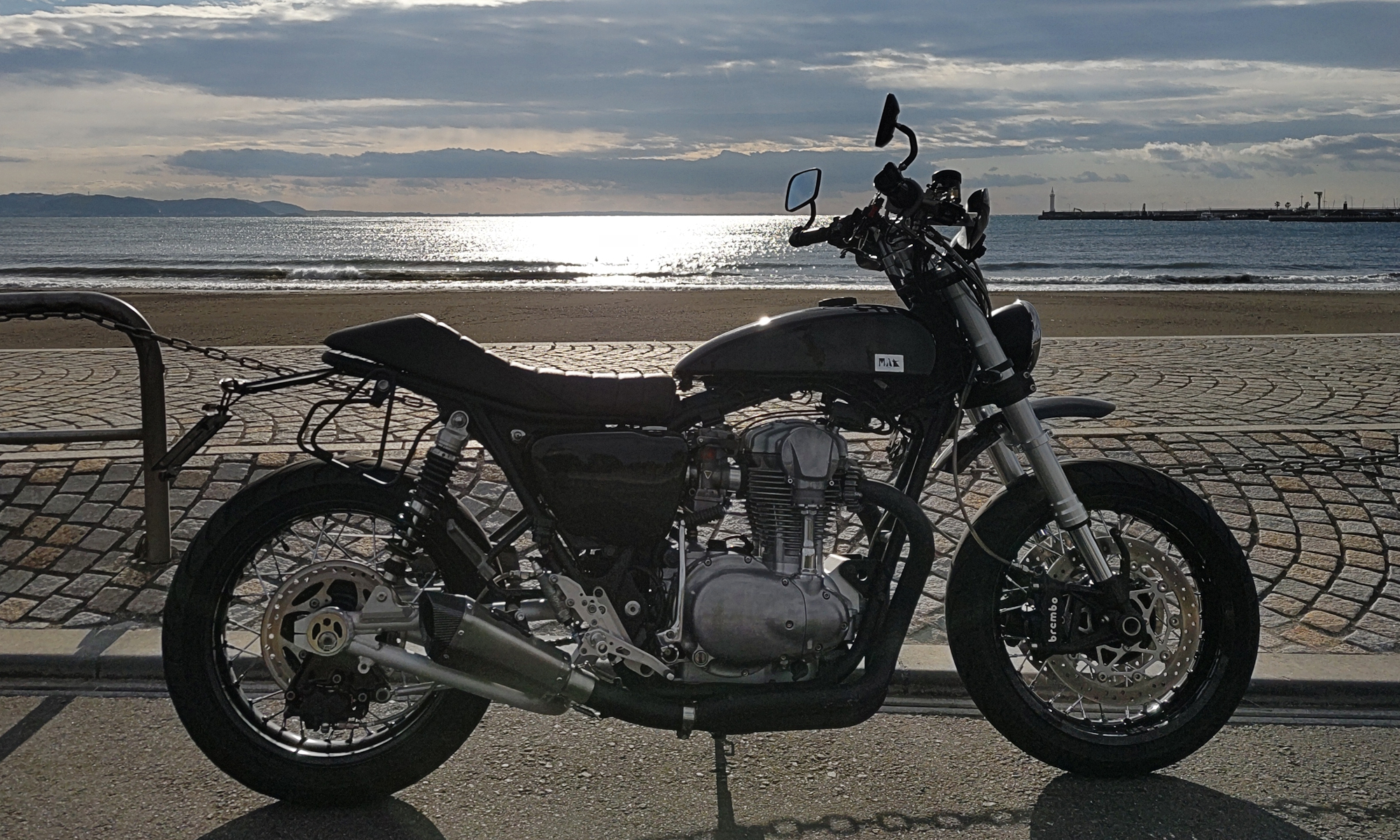

ZX-6Rのフロントフォークを使うことによって、スラクストンのホイールベアリングを、Φ20からΦ25へ変更する話の続き。前の話はこちら

注文していたベアリングやカラーが届いた。

そろそろ作業にかかろうかと思うのだが、どんなことに注意したらいいか、念のため確認してみよう。

ネットで検索してみた。

意外なことがわかった。何十年か前にもやったことがあるが、その時知っていたか、いささか怪しい。どういうことかというと、片側のベアリングの位置は、左右のベアリングの間にあるディスタンスカラーで決定するということだ。

ベアリングなんて、ホイールに止まる部分があり、そこまで押し込んで位置が成立するものだと思ってた。

では、ディスタンスカラーで片側のベアリングの位置が決まる構造だと、なにを注意しなければならないか? ディスタンスカラーで位置が決まる側のベアリングは、アウターレースとインナーレースの両方を押して圧入しなければならないということだ。

ベアリングはディスタンスカラーまで到達し接触する。ベアリングはスラスト方向にミクロレベル(?)の遊びがあり、当然正しい位置はその遊びの中心だ。だが、アウターレースだけ押して圧入していると、遊びの中心を通り過ぎて「アウターレースの外側寄り – ボール – インナーレースの内側寄り」という接触ラインができあがる。そこには、不必要な摩擦が生じることになるということだ。

アウターレースの外径にあうソケットのこまを探せばいいと思っていたがそうはいかないことがわかったので、ベアリングの外径より少し小さい外径で、内径より少し大きい内径のドーナツ状の板を、厚めのワッシャを加工してつくった。

ベアリング圧入

まずは固定側のベアリングを圧入する。圧入に使うのはM12の全ねじボルト。

こちら側のベアリングは、ホイールの壁に当たるまで入れるだけなので気を使うことはなし。続いてそのベアリングを固定するためにスナップリングをはめるのだが、アクスルシャフトが太くなることによって変更したベアリングは、元のベアリングより3ミリ薄い。これは、中のボールが小さくなるから当然のこと。

その不足した厚みを補う特注のカラーを入れる。

これはもちろんミスミさん。カラーを押さえるようにスナップリングをはめる。きちんと溝に入ったか、しっかり確認する。

スナップリングをはめ終えたらホイールをひっくり返し、ディスタンスカラーを入れる。これももちろんミスミさん。下の写真は外側のカラーとディスタンスカラー。外側のカラーは無電解ニッケルメッキで、ディスタンスカラーは処理無しとした。

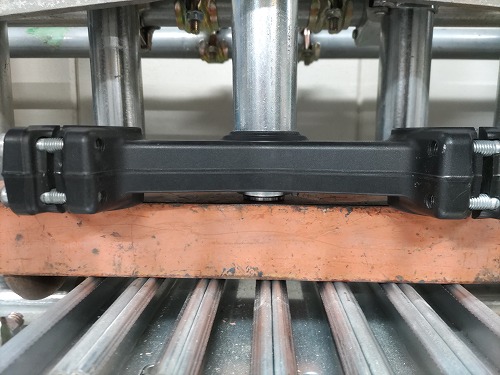

そしてもう一方のベアリングをセットし、この作業のために加工したワッシャをあてがって、圧入開始。

手ごたえを感じてやめる

圧入用のボルトをばらして中をのぞくと、ディスタンスカラーが斜めになって止まっている。やばいやばい すぐにやめてよかった。アクスルシャフトを差し込んで、斜めになったディスタンスカラーをまっすぐに直す。再度全ねじボルトをセットして、最後まで圧入する。

ベアリングを入れ終わったら、オイルシールも同様に全ねじボルトを使用して圧入した。

キャリパーとディスクの確認

アクスルシャフトの大径化への対策が完成したので、ようやくフロントフォークにタイヤを装着できるようになった。ここで確認しておきたいのが、キャリパーとディスクの関係。ディスクが、キャリパーの溝の中にキャリパーに触れることのない位置にあるか。これはキャリパーのアキシャル方向の位置。

また、ディスクの正しい位置にブレーキパッドがあるか。ラジアル方向の位置も重要だ。早速組み立ててみる。

おさらいで書いておくが、各部品の流用元はこうなっている。

フロントフォーク ZX-6R(2007)

フロントホイール スラクストン(水冷モデル)

ブレーキキャリパー GSX-R1000(2005)

ブレーキディスク デイトナ675R(2014)

ブレーキディスクはデイトナ675R用として出品されていたが、パーツリストを見る限りスラクストンと同じ部品。ちなみにディスク自体にオフセットは無く、まったいら。アキシャル方向は、これだけの多メーカーの組み合わせながら、ほとんどキャリパーの中心にディスクがきている。

想定外だったのがラジアル方向。ディスク径はZX-6Rが300Φでスラクストンが310Φ。なので、キャリパーにカラーかませれば解決。と思っていたのに、ブレーキパッドがディスクからはみ出ている・・・ 測ってみると、きっちり5ミリ。

これは痛い。送料含めて49000円で買ったブレンボキャリパーが使えないなんて。

どうすりゃいい?