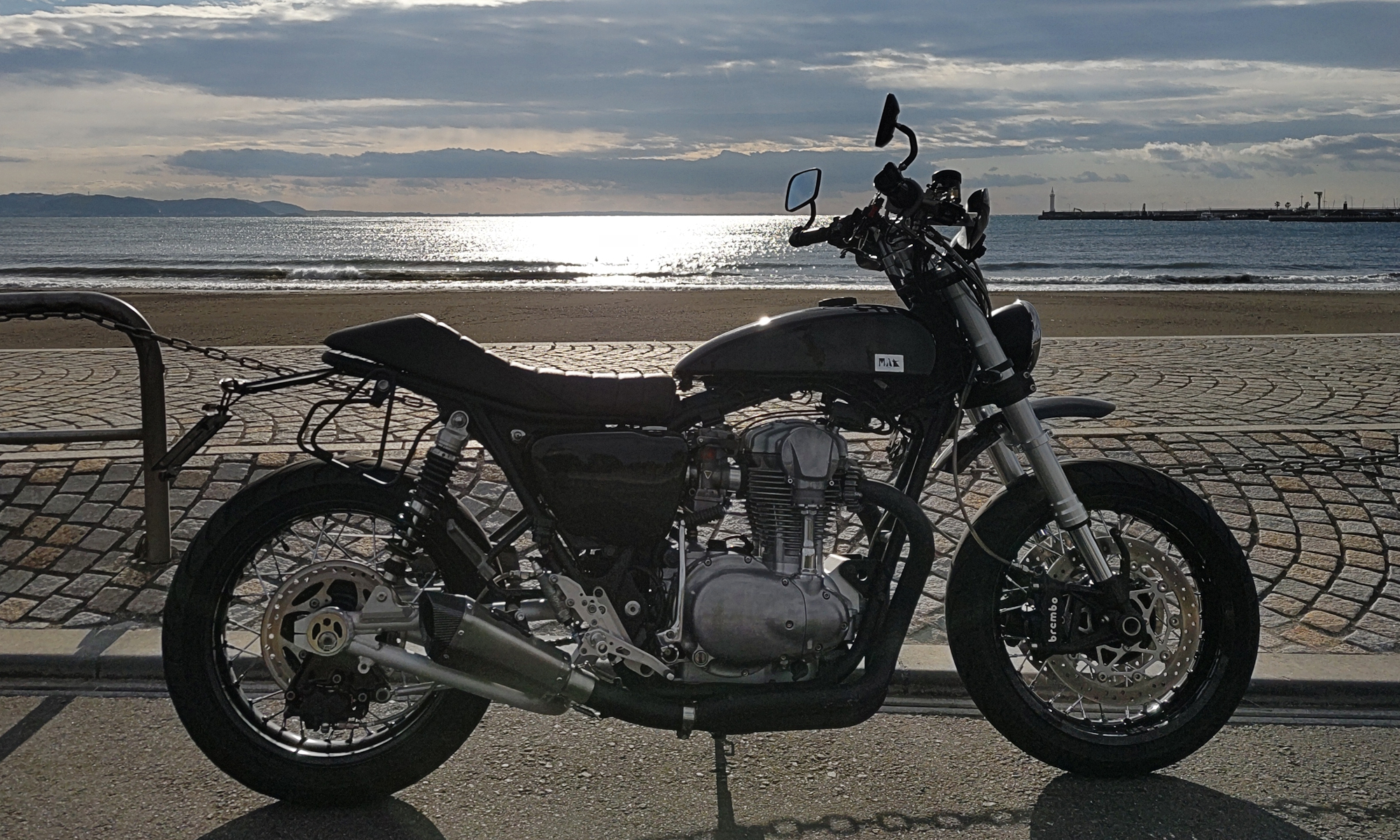

ZRX400のタンクを流用するに伴い、パワーフィルター化しようとしている話の続き。

パワーフィルターする話を最初から読みたい方はこちら。

使おうと思ってたシリコンが既に硬化を始めていた。途方にくれていても仕方ない。近くで型取り用のシリコンを扱っている模型屋がないか、検索してみたがどれも小さな店舗で、型取り用シリコンなんてあるとは思えない。

今週末は、ウレタンゴムの注型まで持ち込もうと思っていたのに、シリコン型すらできそうもない。落胆しつつ最近プライム会員になったアマゾンで調べてみる。

あるじゃん。 お届けは・・・

「翌朝4:50から8:50」

よっ よじごじゅっぷん!?

アマゾンすげ〜(☆[]☆)

翌朝起きて6:50にそっと玄関を開けてみると、ドアの横にはアマゾンのダンボールが置き配されていた。

型とシリコンの量

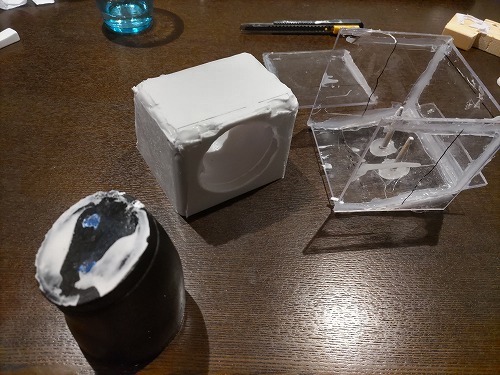

せっかく早朝に届けていただいたので、早速作業を始める。まずはシリコンの量の計算だ。先人の教えによると、シリコンは、1ccで1gだそうだ。1ccは1立方センチだから、10センチのサイコロは1000立方センチとなり、重さは1kgとなる。

ここから、おおむね直径6センチの円筒と、斜めとなった1面が作り出す三角形分を引いて、およそ700立方センチとなる。シリコン型は2分割なので、1回あたり350gずつ作ればいいはずだ。

シリコン投入

料理で使っているはかりで、主剤を350g計量する。

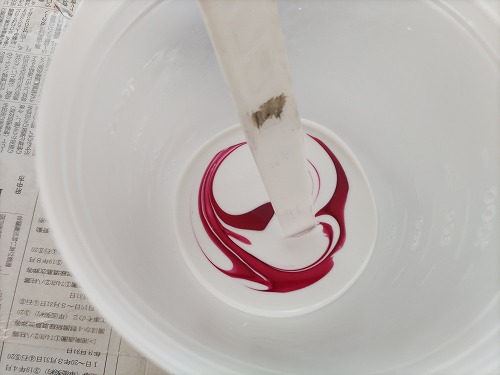

混合比は10:1なので、硬化剤を3.5g投入。この商品は、主剤が白く硬化剤が赤い。軽く混ぜると、ベリーヨーグルトの様相。

よく混ぜてイチゴムースが完成。脱包は、軽く振り回した遠心力と、ヒートガンで飛ばす程度。鍋肌からイチゴムースを投入。ん? 想定のラインに到達するも、まだシリコンは残っている。計算ミスか?

1回目の投入から12時間ほど経ったところで、もうすっかり固まっていることを確認し、2回目の投入。ふたつのシリコン型の位置合わせ用粘土を取り外し、離型剤を塗る。1回目では余ったが、形状的に容積が大きいので350g作った。

投入。ん? 足らない? 箱の縁、ぎりぎりまで入れたかったのに、1センチほど届いていない。ヘラでこそいで、余すことなく入れる。シリコン型としては成り立ちそうなのでまあよいか。

落ち着いて見てみると、1回目の投入目標ラインが、真ん中より少し下に引かれていた。容積の計算を、この高さでしなければいけないのに、単純に総量の半分にしてしまったために、1回目は余り2回目は足らなくなったのだろう。手抜きはいかん。

型の完成

シリコンが硬化したのを待って、型から外していく。PET板で作られた箱からは、なんの問題もなく外れた。ところが、シリコン型が2分割ラインでふたつに割れない。みっちりくっついていて、もはや一体化している。( ̄▽ ̄;)

離型剤は信越シリコンの、スプレータイプの離型剤を使っている。これは、扱いが便利である半面、塗布できたのかそうでないのかが、いまひとつわかりにくい。塗りが甘かったのだろうか。

こねこねしていたら、分割しないうちに中身が取り出せた。よしこれで念入りに継目に力を入れられるぞと、こねこねに力を集中させる。

しかしまったく離れる気配がない。外側からじゃなくて内側からならと、型の内側にヘラを当ててぐりぐりしようとしたところで思いとどまる。

内側はいかん 傷つくと出来上がりの製品のクオリティに影響する

と、自分を落ち着かせたところで気づいた。中身が取り出せたのだから、2分割する必要が無い。

( ̄▽ ̄;)

自嘲気味に次の作業原型部分の紙粘土の破壊に移る。特に問題なく破壊終了。

PETの箱にシリコン型をセットし、清掃した内側の型をセットして確認すると、箱の歪みからか、シリコン型と内側の型のクリアランスが一部狭くなっていた。これはもうどうしようもないので、シリコン型に細いネジをぶち込んで、紐で外に引っ張って広げることにした。これで製品を作り出す型が完成した。

ウレタンゴム注型

初めて扱うデブコンフレクサン80Lだが、主剤の蓋を開けてみると、粘度はアダプト80と変わりないものだった。

これなら普通に注型できると判断した。ただ、結論を言うと1回目は失敗だった。型の隙間に流れ込んでいかず、出来上がったものは穴だらけのものだった。

なぜこうなったかと言うと理由はいくつかある。まず脱包方法。アダプト80を使っていた時は、洗濯機の脱水機能を利用して脱包していた。今回はそれがめんどくさかったので、混合した容器をコンビニ袋に入れて、振り回した遠心力で脱包したのだ。まあこれでも多少は脱包できる。

その後、表面の泡をヒートガンで炙って消すのだが、これをやり過ぎて硬化が早まったようだ。

さらに注型だが、シリコン型と内側の型の隙間に糸状に細く垂らして注ぎ込もうと考えていたのだが、まったく上手くいかなかった。隙間が狭すぎて、落ちていかないのだ。結局、ヘラで押し込んだのだが、こんな方法で気泡が入らない製品は到底期待出来ず、結果は想像の通りのものだった。

1回目の脱型を終えて、注型方法以外の問題も露呈した。内側の型の両端のかる~い粘土を使った部分のレジンが剥がれてしまったのだ。これは、かる~い粘土よりウレタンゴムとレジンの付着強度が高かったからだろう。

穴あきとはいえ出来たダクトだが、両端の接続部が思ったより薄くなってしまった。内側の型を少し細くするのも兼ねて、かる~い粘土の表層を削り、紙粘土で作り直した。

2回目の注型

2回目の注型に際して、新たな装備が増えた。真空ポンプだ。これは会社の業務で使うもので、最近入手したもの。これで脱包と、注型をやってしまおうと考えている。

1回目の失敗は、狭い隙間に上からウレタンゴムを入れたから。真空ポンプで吸って、下からウレタンゴムを供給すれば、きっとうまくいくはず。

と、考えに考えてみたものの、そのシステムの構築は、なかなかどうしてめんどくさい。結局、シリコン型にウレタンゴムを入れた後に、内側の型をムニムニ入れる方式にした。結果、成功だった。

ただ、脱型で内側の型がまた破損してしまった。位置合わせ用の棒が長すぎたことで、抜けなくなってしまったことが最大の原因。かる~い粘土部分を完全に取り去り、内側の型を再度作り直した。

3回目の注型

今回が以前と大きく違うのが、離型剤をPVAを使ったこと。PVAと言っても、ただの洗濯糊だ。

前回の脱型で、位置合わせの棒を壊してしまったので、この部分も作り直したが、ちょっと偏心してしまったが、ええいままよと、注型した。

PVAにしたので、多少離型しやすかったが、やはり内側の型は少し壊れてしまった。心配した通り、キャブレター側の口が偏心し、厚みが均等でないが、大した問題ではないだろう。

これでウレタンゴム製のダクトは完成した。