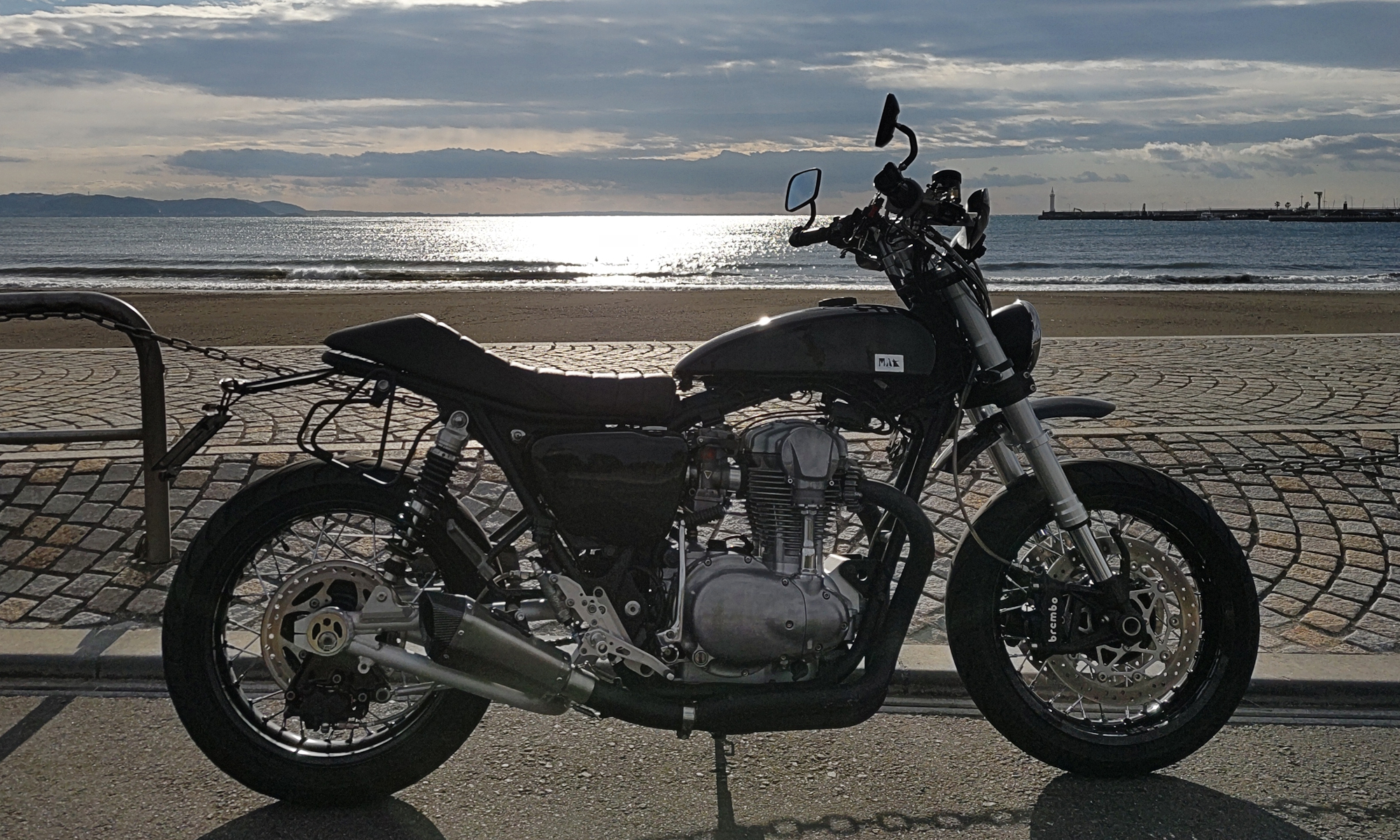

パワーフィルター化が完成し、試運転に出かけようとして発見した、フロントフォークのオイル漏れ。春ツーリングに行くためには、早急に直さざるを得なく、急いで部品を注文した。

部品が届くまでに倒立フォークのオーバーホールについてネットで勉強する。参考にさせていただいたのはこちらのサイト。

こちらのページが存在すれば、俺のページは必要ないとも思ったが、自分なりの工夫や失敗を伝えてみようと記事にした。

そのページを読んで、倒立フォークだからと言ってそれほど難しい点はないと感じた。ただし、サービスマニュアルに書かれているのだが、スプリングを圧縮してそれを保持する特殊工具を取り付けるのに、二人での作業となっている。妻にこれを手伝ってもらうのはきびしいので、一人でできるように工夫する必要があるだろう。また、複数必要とされる特殊工具が高額なので、できる限り代用品でまかなっていきたい。

スプリングコンプレッサー

倒立フォークの構造として、インナーチューブがアウターチューブから抜けないように保持しているものは、フロントフォークの中心にあり、伸び縮みするピストンロッドと呼ばれるものだ。インナーチューブ側はボルトで固定され、アウターチューブ側はフォークキャップで固定されている。

インナーチューブの内底とフォークキャップをピストンロッドで結び、スプリングとカラー(長いパイプ)を圧縮している状態である。アウターチューブはと言うと、フォークキャップにくっついているだけである。オーバーホールするためには、このフォークキャップを外す必要がある。

フォークキャップを緩めてアウターチューブから外すと、アウターチューブをなんの力も入れずに引き下げることが出来る。このことから、アウターチューブはスプリングのテンションとは無関係なことがわかる。アウターチューブを引き下げると、見えてくるのがカラー。このカラーを押し下げると、ピストンロッドが現れる。ピストンロッドの先端は今は見えないが雄ネジが切られていて、そこにフォークキャップがねじ込まれ、ロックナットで固定されている。

カラーを押し下げるとと、簡単に書いたが、押し下げるということはスプリングを縮めるということで、簡単にはいかない。ここでスプリングコンプレッサーという特殊工具が必要になる。カラーには、その先端から2センチほど下がった所に左右に穴があいている。スプリングコンプレッサーは、その穴を覆うような肉厚のコの字の金物で、左右にハンドルが出ている。

ハンドルにはネジが切られていて、ねじ込むと、カラーの穴にハンドルの先端が刺さっていく。こうして、スプリングコンプレッサーとカラーが一体化するわけだ。フォークを垂直に立てて、ハンドルを持って押し下げれば、スプリングが圧縮されるという仕組み。一人が押し下げてる間に、もう一人がピストンロッドのロックナットの下に、フォークスプリングストッパーなるものを差し入れるように、サービスマニュアルには書かれている。

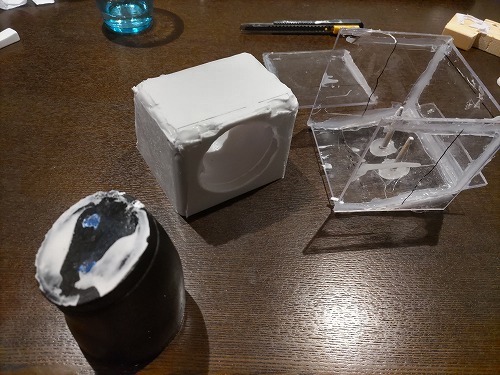

この、いかにも不安定そうであり、二人でやらなければならない作業を、一人で安定した作業にするべく作ったのが、フォークオーバーホールスタンド。

手持ちの2×4材を利用しているので、材料代はただ。ベース部分は、エンジンをばらす時に台として使っているもの。そこから2本の柱を立てて、その間にフロントフォークをセットして作業する。柱から出した平板の腕からボルトを突き出し、カラーを保持する。つまり、スプリングコンプレッサーにもなっているということ。万が一の転倒を恐れて、ベースを作業台に固定した。

フロントフォークをセットして、作業を進める。本来はスプリングコンプレッサーのハンドルを押し下げるわけだが、オーバーホールスタンドに固定されているので、逆にフォークキャップを引き上げることになる。やってみる。

ううう

まったく上がってこない。作業台に足をかけて背筋使っても、1センチぐらいがいいところ。

これは絶対ムリだ・・・

大がかりなものを作ったけど、早くもあきらめムードが漂う。

諦めきったところで落ち着いてもう一度考えると、フォークキャップを引き上げるのではなく、テコを使って、インナーチューブを押し上げればよいのではと気づく。やってみる。

見事にフォークキャップとカラーが離れるではないか。足でテコを操作し、フォークキャップを手で引っ張り上げると、フォークキャップを固定するロックナットが見えてきた。

すかさず、カラーの上端とロックナットの間にフォークスプリングストッパーを差し込む。これも専用のものではなく、機器を床に固定する時にボルトにかまして水平調整するライナーを代用している。会社にいくらでもあるやつだ。まあ、ちょっとサイズが合ってはいないが。

ロックナットは六角ではなく、向かい合う平らな面が2面しかないものだった。サイズは17だ。

この時は気づかなかったが、このナットはフォークキャップを固定しているものではなかった。これを使ってフォークキャップを緩めようとすると、プリロード機構が壊れるので注意してください。俺は壊しました。直したけど。

ロックナット(と思っているもの)にスパナ、プリロードアジャスターにラチェットレンチをかけて力を入れる。緩んだ。ラチェットレンチを何回か操作していると急に固くなり、それ以上緩まなくなった。フォークキャップが外れるような様子はない。

下はかけてはいけないところにスパナ(17の方)をかけてる写真。

さらに力を込めてみようかとも思ったが、こういう時は一旦落ち着くのが吉だ。

はずれない 困ったよ

と、またもくじけそうになりながら、一度スプリングの圧を解く。そして再度テコを使いつつ、手でフォークキャップを引き上げてみると、あれれ 今までロックナットと思っていたものの下にさらにナットを発見。今度のは六角だ。やべ、これが本物のロックナットじゃん?

本物のロックナットとプリロードアジャスターに工具をかけて緩めてみると、無事にフォークキャップがはずれた。

これでフォークオイルが抜けるようになる。次に必要な特殊工具がピストンロッドプーラー。ピストンロッドを延長するものだ。これをフォークキャップのかわりに取り付けて、圧縮したスプリングを解放する際に、ピストンロッドをコントロールする。

さらには、フォークオイルを抜く際のピストンロッドのスライド操作に使う。これも買うと3000円近くするので、ナットとビニルパイプを組み合わせて作った。ナットピッチ1.0のM10なので、ミスミで購入した。

これでようやくオイルが抜ける。オーバーホールスタンドからフォークを取り出そうと、アウターチューブを引っ張り上げた。上がるアウターチューブ。ついてこないインナーチューブ。

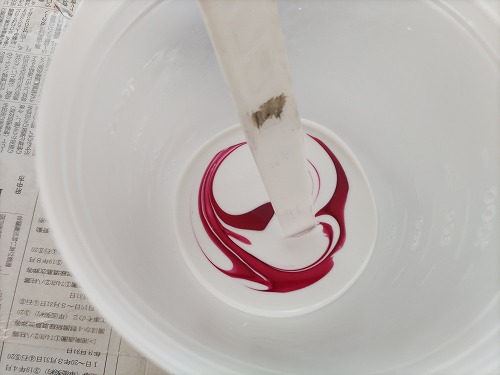

インナーチューブがどんどん伸びて、モトクロッサーのフロントフォークかと思わせる。なんでこんなに伸びるんだろうと疑問を感じながらも、ただただアウターチューブを引きあげ続けていると、インナーチューブに穴が現れた。そして、その穴から水道のように流れ出すフォークオイル。あわててアウターチューブを下げる。勢いでさらに飛び散るフォークオイル。

フローリングがフォークオイルの水たまりになった。

難しいぜ 倒立フォークのオーバーホール・・・ つづく