リアホイールのリムをアルミ化する話の続き。初めの話はこちら

チューブレス化

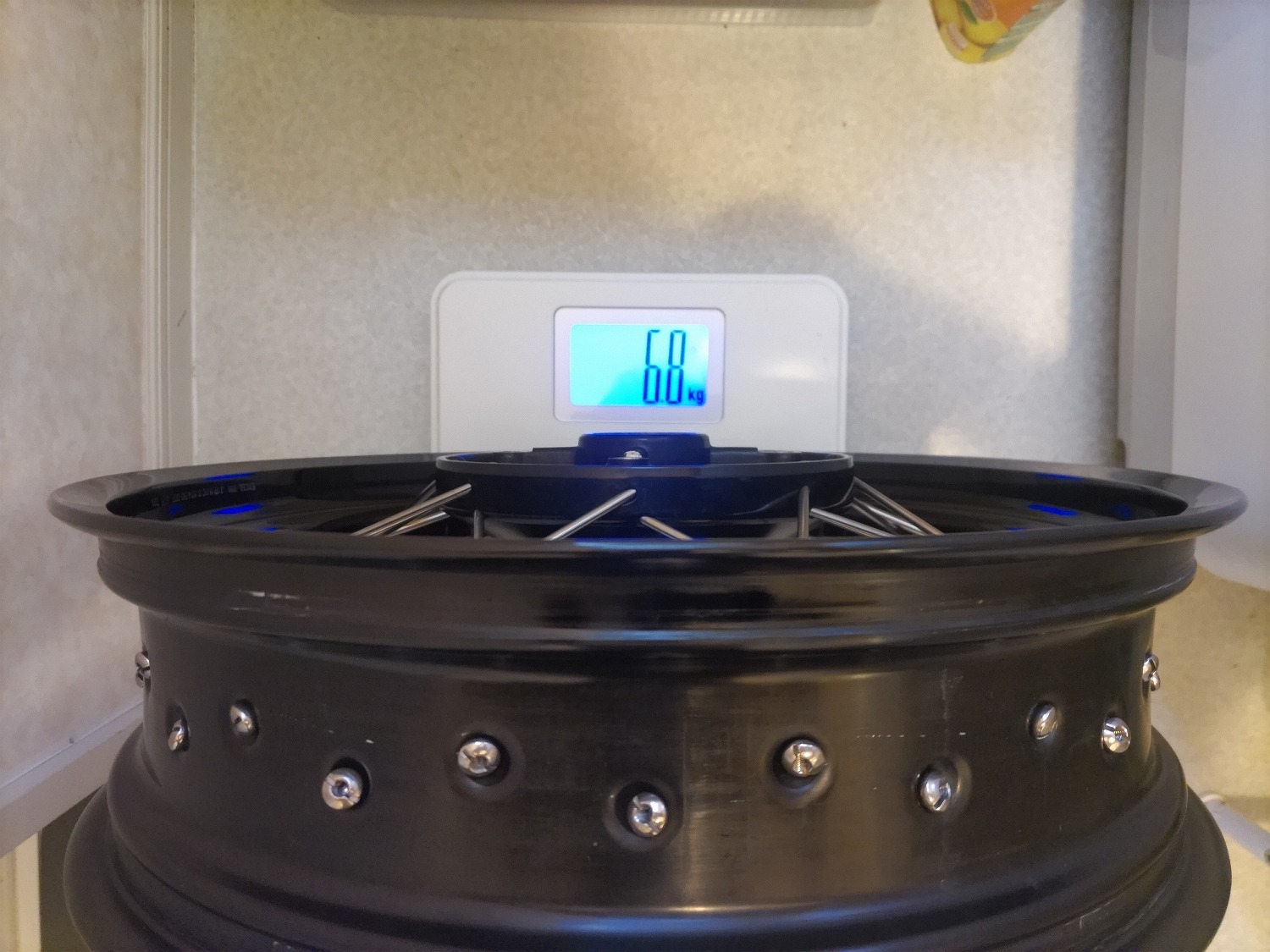

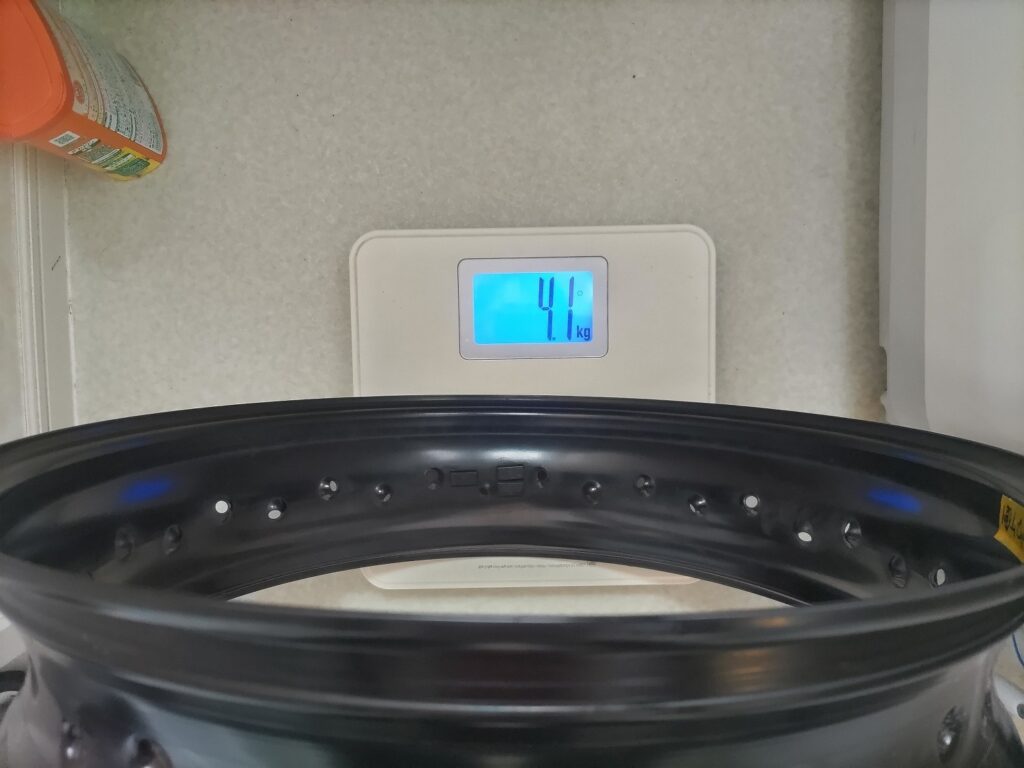

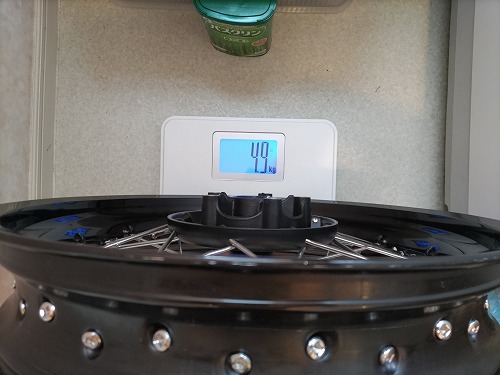

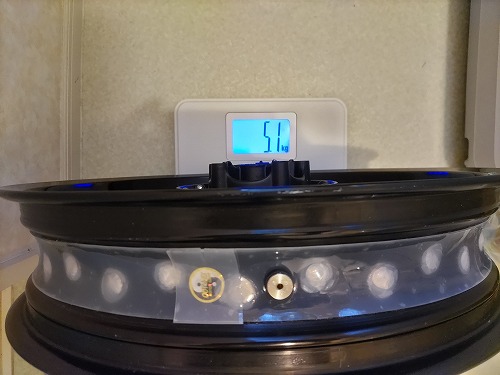

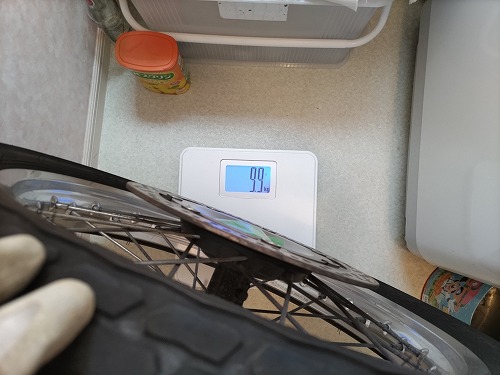

スポークが組み上がり、これからチューブレス化の作業。その前に重量確認。

6.8キロだ。鉄リムとは1.1キロ違う。リムそのものの重さの差と同じなので、スポークとニップルによる重さの変化はなかったということだ。

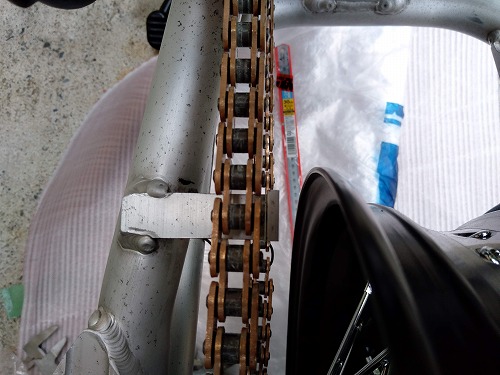

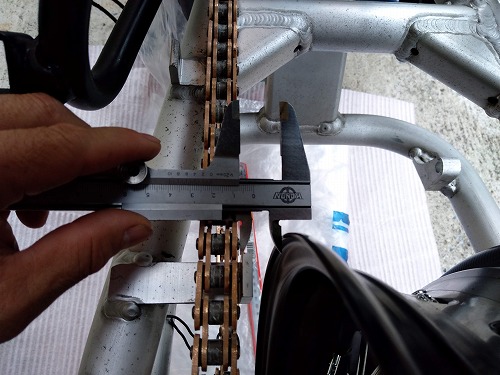

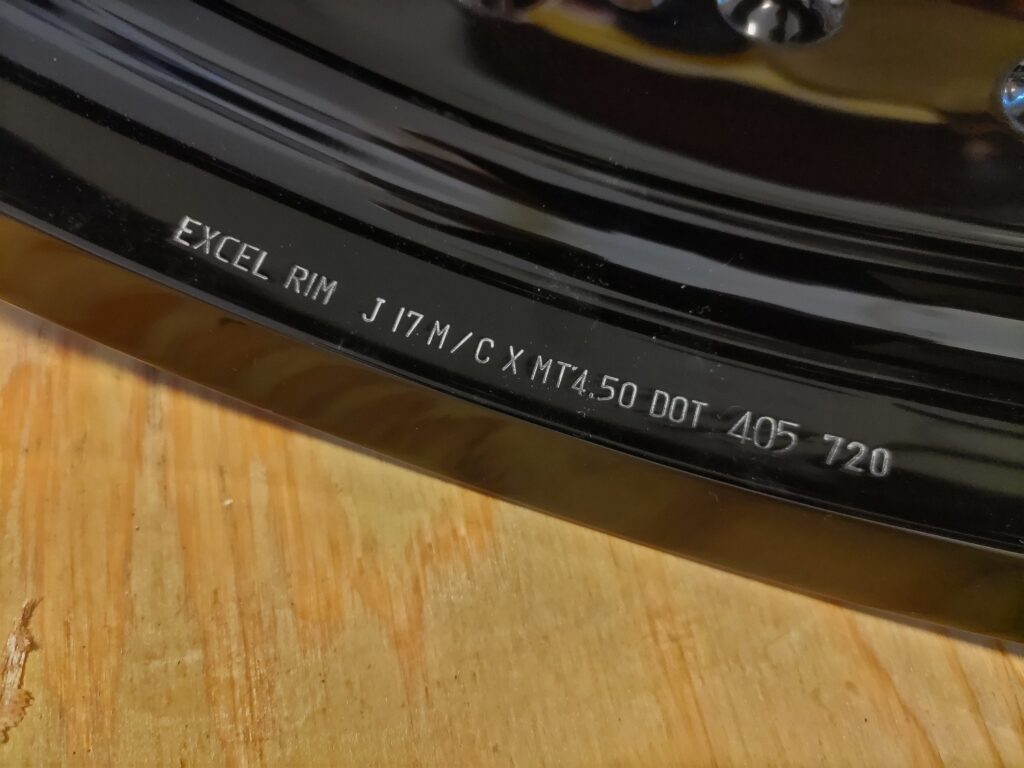

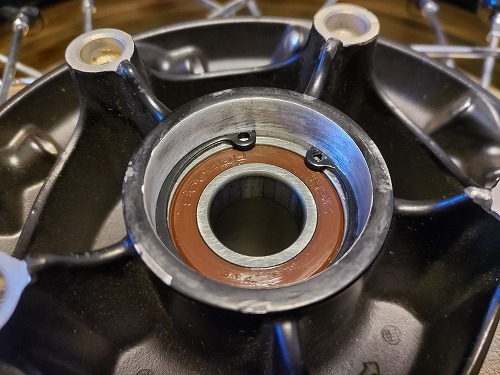

作業を始める前に説明書をしっかり読む。今までこの作業は2回やったことがあるが説明書を読むのは大切だ。とここで大変なことを知らされる。ニップルの頭が極端に出ている場合は削って平らにしろとなっている。

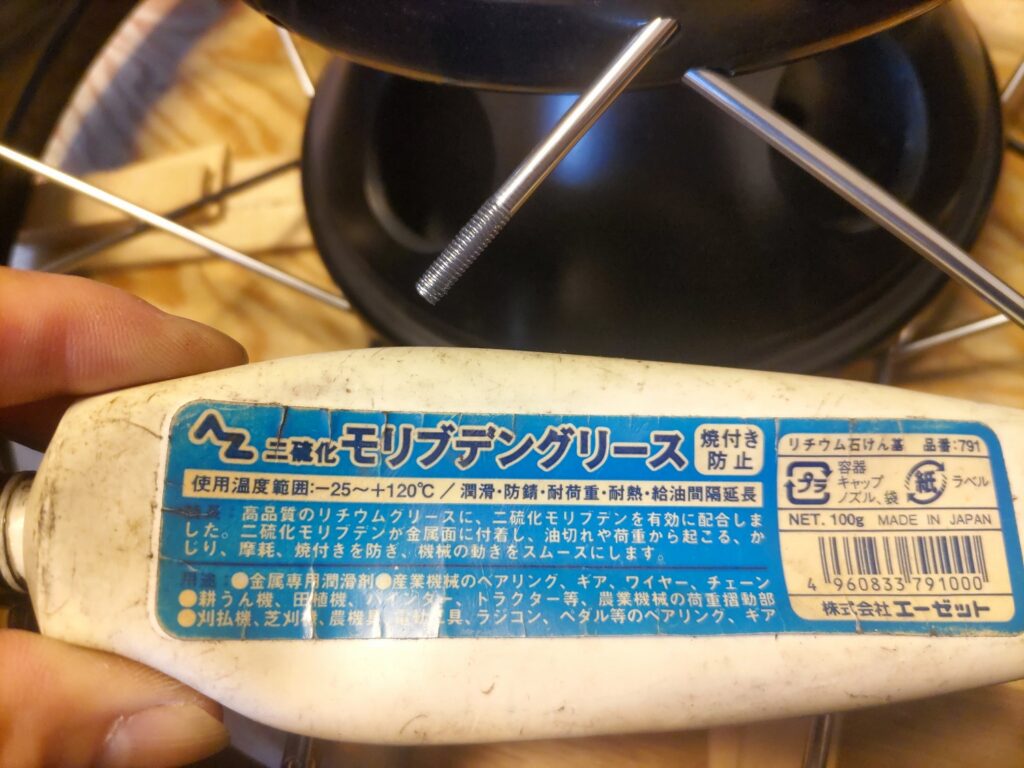

DACHIのニップルの頭は、結構膨らんでいる。ニップルはリムに斜めに締め込まれているので今更頭を均等に削ることはできない。作業の初めから終わりまで一貫した見通しを立てるというのはとても大切なことだ。今回は見なかったことにしよう。

リムの内側をパーツクリーナーで清掃したあと、マジックリンなどのアルカリ洗剤で拭けばとなっている。家にあるのはバスマジックリンだけなのでそれを使う。

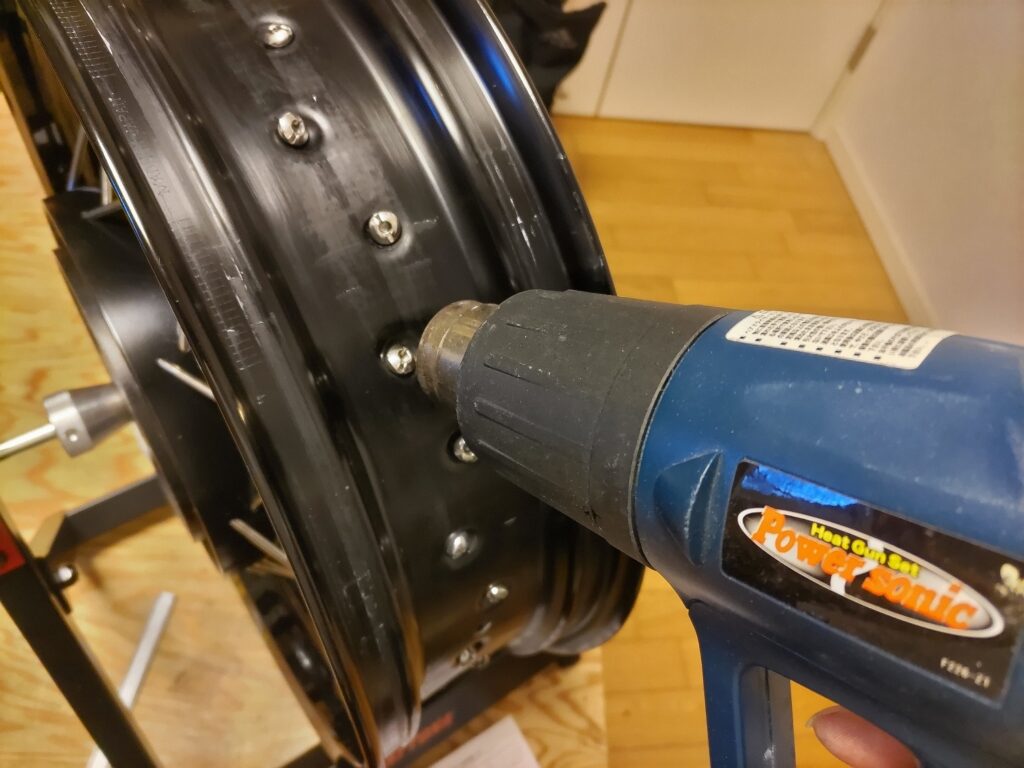

清掃が終わったら両面テープを貼り込んでいくのだが、リムが冷えているとテープの付きが悪いということでヒートガンで温める。今は秋の終わり。リムは冷たい。

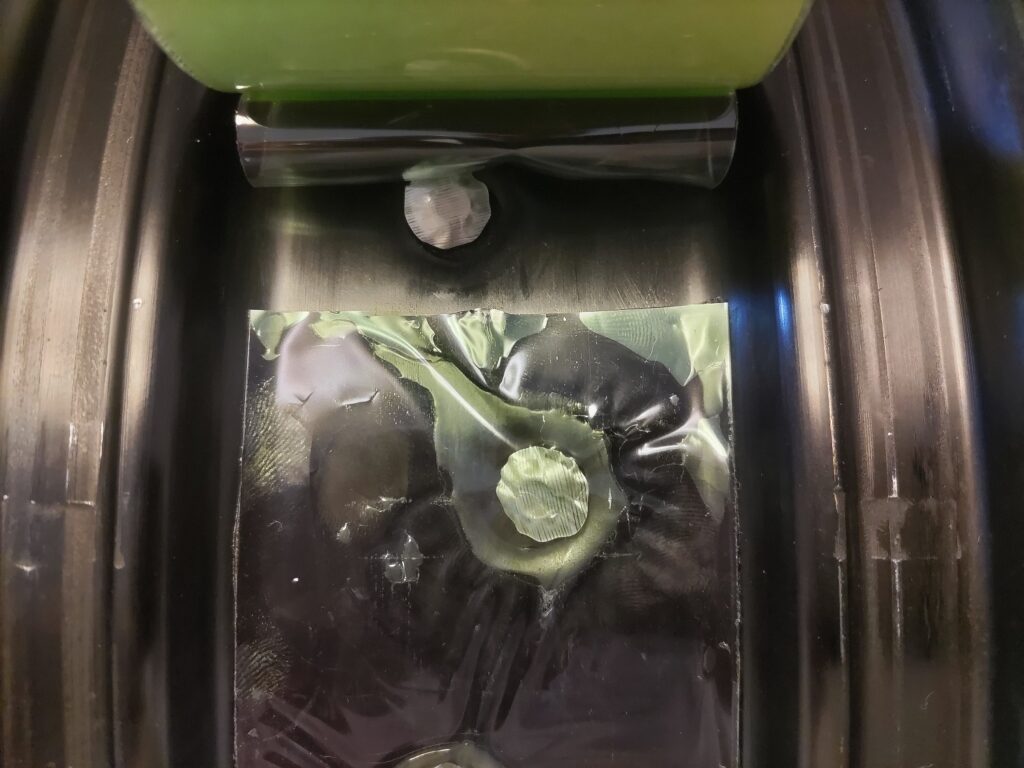

やはりニップルが出っぱっていると、両面テープがしわになり貼りづらい。特に貼り始めはよりどころがなく全くうまくいかなかった。

両面テープは長めにあるので、1コマ目は切り捨てるつもりでやった方がイライラしないで済むかもしれないし、実際そうした。

両面テープを貼り終えたらその上から保護テープを貼るのだが、この作業もやはりニップルの頭が出っ張っているのでやりにくかった。いつかフロントホイールのスポークもステンレス化する時には事前にニップルの頭の加工してからやろうと思う。

タイヤをはめる

とうとうここまで来てしまった。ここまでやってきた作業の間、なんだかずっと気が重いままだったのはこのタイヤをはめるという作業があったからだ。

俺はタイヤをはめるのが嫌い

自分でタイヤをはめると、タイヤレバーでリムを傷つけそうになるし(実際傷つけたことあるし)、タイヤレバーでタイヤを傷つけそうになるし、なかなかはまらなくてあせるし、タイヤの中にリムプロテクターが入っちゃって出せなくなるし、タイヤにスリッパはさまってとれなくなるし・・・

Wのタイヤを2度はめたことがあるが、いい思い出はない。

今日こそすんなりはめたいから、予習しておこう。「PPバンド タイヤ交換」で検索して勉強する。人によっては、タイヤレバーを使わなくても入ったみたいなことが書いてある。当然そんな経験は俺にはない。

前回挫折したが、両ビートを一気に入れるやり方をワンちゃんやってみよう。PPバンドで8か所絞る。

忘れちゃならない軽点を確認するが、黄色い丸は無く、赤い丸しかなかった。なんだっけこれは? 調べると、高点となっていたので、振れ取りでいちばん低くなっていたところと合わせる。

さて、今日は新しい武器も用意してある。まずはタイヤレバー。今まで2本でやってきたが、3本あると楽になる気がしたのと、長い柄のもので、ぐいっとはめてやろうという算段。

もうひとつはビートワックス。たいして使わないだろうと小さいものを使っていたが、この先も数回はやるだろうと、大きなものを購入した。

そのビートワックスをビートに塗る。今まで使っていたやつは、やや粉っぽい固まりになって塗りづらかったが、こいつは固めのグリスみたいな感じで塗りやすい。

PPバンドで縛ったタイヤをホイールにはめようとする。ところがまったく入る気配がない。

どうすりゃいいんだ?

忘れてしまったが、前回はここであきらめて、片側ずついれたのかもしれない。

まあ、それぐらいタイヤって硬いのよ

そんなはずはないと、ちょっと本気を出して押し込んでみると、半分ホイールにかかった。

よし、ここでかかった側のビートをしっかりとリム底にポジションさせて、そのまま手だけで入らないかやってみた。残念ながら無理だった。

はやる心を抑えて、リムプロテクターを3か所セットする。

リムにはまっていない部分の左端を、新しいタイヤレバーであおってみる。 すんなり入る

まあ、一発目はね

右端をあおる。 入る。

問題はここからだよね

残り12センチぐらいのはまってないビートとリムの隙間にタイヤレバーをグリグリ差し入れ、ゆっくりあおる。

入った

こんな簡単に入ったことないよ! スリッパも食われてないし なにより腹筋が痛くない! いっつも腹筋つるもんね! タイヤレバーも新しい1本しか使ってないよ

無事タイヤが入ったので、会社から持ってきてあったエアコンプレッサーで空気を入れる。夕暮れの住宅街に響く、ポン ポンッ! チューブレスキットの接着養生時間も必要なので、作業はここまで。

いれたタイヤはPIRELLI ANGEL GT 160/60 ZR17 今まで履いていたANGEL ST の後継モデル。エンジェルというが、STではうっすらあったエンジェルパターンはなくなってしまった。

バランス調整

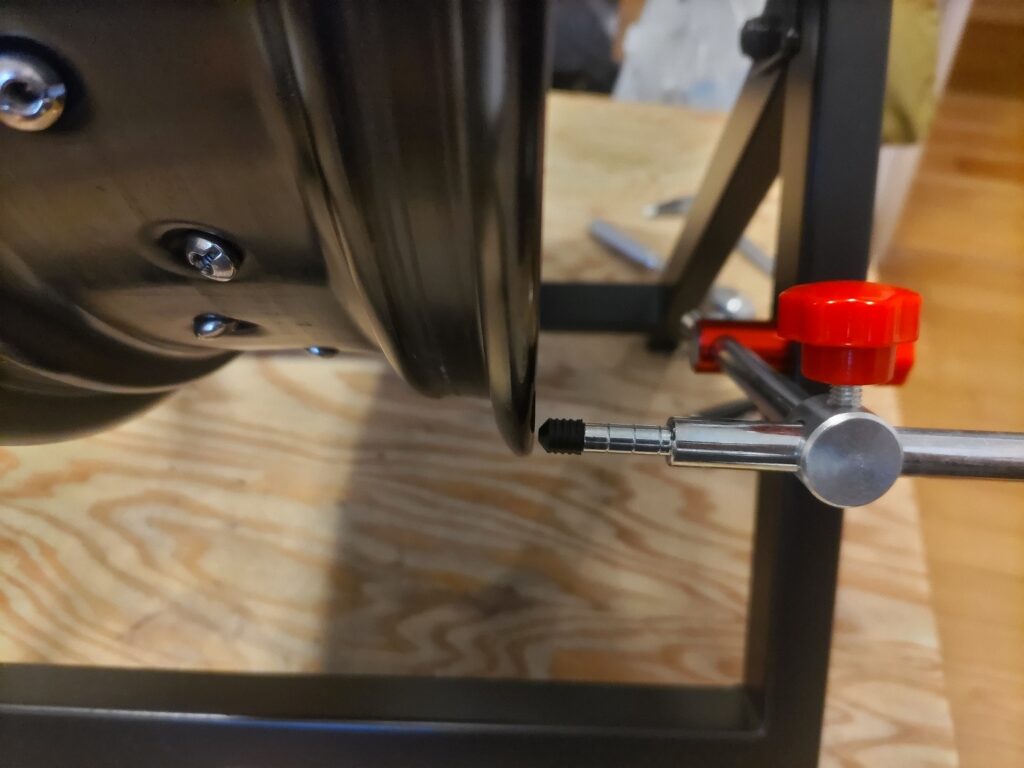

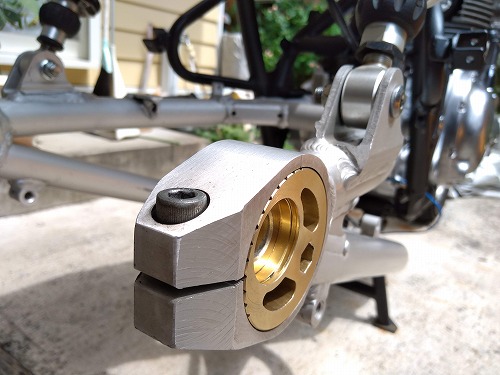

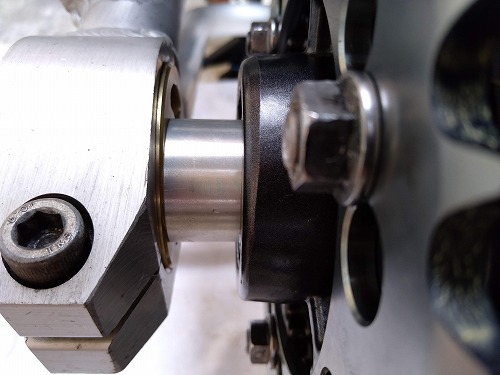

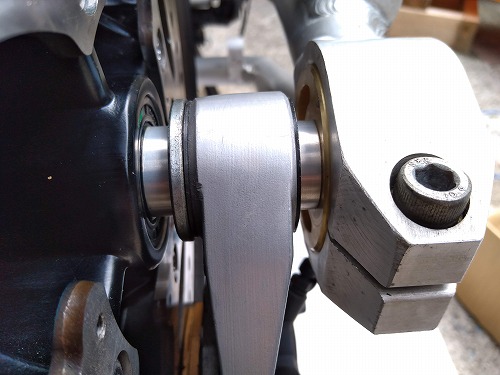

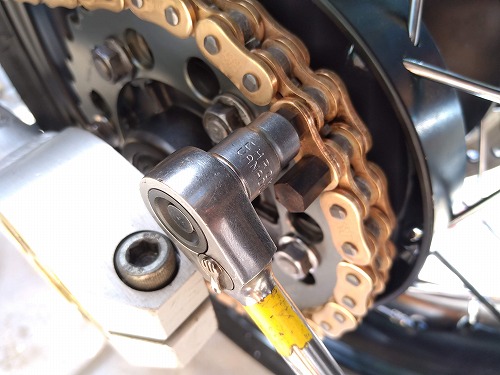

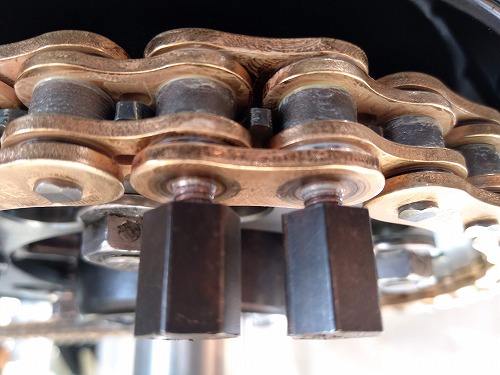

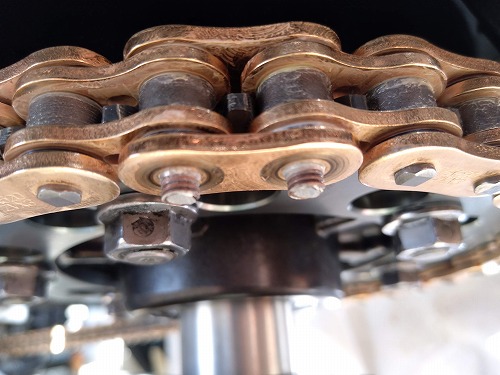

ホイールバランスを調整する。デイトナのホイールバランサーは、スポーク調整用とホイールバランス調整用のふたつのポジションがある。スポーク調整用のポジションでは、シャフトは固定され、ホイールベアリングでタイヤは回転している。

一方ホイールバランス調整ポジションでは、左右2個ずつのベアリングにシャフトをのせる。ホイールの回転は、このベアリングに託されるわけだ。デイトナの商品のいいところは、このシャフトの端部にスナップリングが2個留められていて、シャフトの横ずれを防止し、万が一のホイール脱落を防いでいる。

当然だが、バルブの位置が重い。反対側に50グラム以上ウエイトを貼った。空気を入れる前に、タイヤとホイールの位置を変えて、最もウエイトを使わなくていい位置を探って置くべきだった。できるかどうかはわからないけど。

試運転

Wにホイールを戻し、フロントホイールの空気圧を確認する。なんと70kPaしか入っていなかった。両手の親指で押してみると、信じられないぐらいへこんだ。こんなんで走っていたのか? どおりで運転しづらいわけだ。

たまに指で押して確認していたつもりだったが、実に2年間測ってはいなかった。というのも、持ってるエアゲージではディスクが邪魔して測れなかったのだ。最近使えるエアゲージを妻に買ってもらった。

空気圧を正しくしてエンジンをかけ、ゆっくりとクラッチをつなぐ。左に曲がる1つ目の角で軽くバンクさせた瞬間驚いた。倒れ込むスピードが思っている以上に速い。

多分これが普通なのだろう。空気の抜けたフロントタイヤのダルな感覚にならされてしまっていたのだ。

倒れ込むスピードの速さとは逆に、バンク角が変わらない妙な粘っこさがある。これは倒立フォーク化した時に覚えた感覚と一緒だ。

この不思議な相反する感覚も、走っているうちに慣れる。残念ながら加速も減速も、アルミリムによる軽量化の変化を感じることはできなかった。ばね下重量軽減による路面追従性も、6年前に交換して6万キロ走ってて、ぎしぎしいってるリアサスではわかろうはずがない。 早く新しいものに換えたい・・・

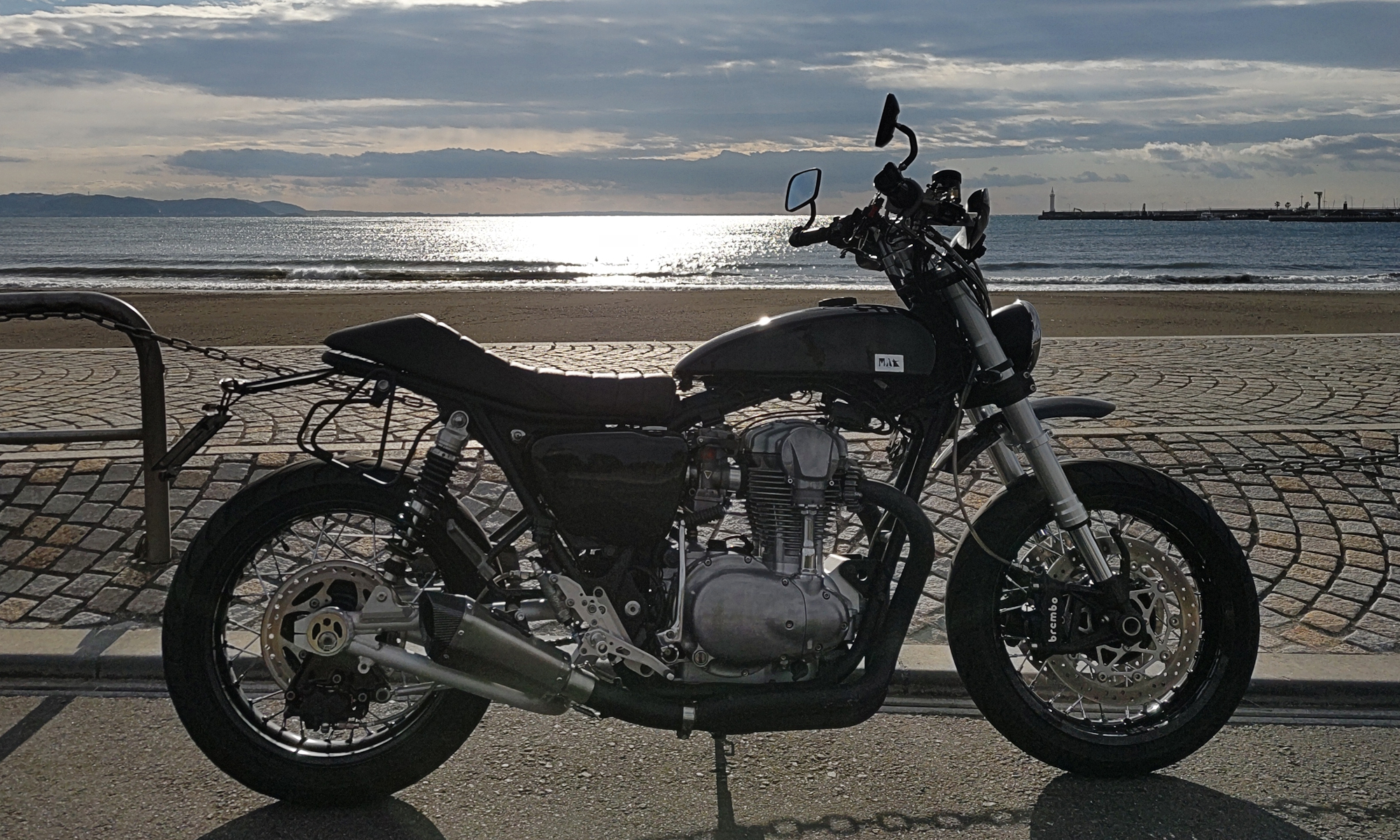

とはいえ、前後そろったこともあり、見た目は大満足な今回のカスタムであった。次の作業は、ついにボアアップの改造申請だ!

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/14674788.d6820d83.14674789.9a4d87f1/?me_id=1234456&item_id=25340000&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fwebike-rb%2Fcabinet%2Ftnk0191%2Fangel_gt.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/275557ac.965f0391.275557ad.a1658e30/?me_id=1243088&item_id=10643859&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fa-price%2Fcabinet%2Fpics%2F20%2F4589946138870.jpg%3F_ex%3D128x128&s=128x128&t=picttext)