ミスミに注文していたステムシャフトの調整用カラーが届いた。

アンダーブラケット側はブラックアルマイトで、トップブリッジ側はホワイトアルマイトだ。なんでこうしたんだっけ? どっちもブラックでよかったような。

測定してみると、ほとんど指定の大きさに作られていた。加工公差の-0.2で、求めている寸法に近くなる作戦は失敗したようだ。これはもう手作業で削るの確定だ。

圧入方法の模索

ステムシャフトを抜いた時のように、油圧ベンダーを使ってステムシャフトを圧入する。

ステムシャフトを抜いた記事はこれ

ただ、その時はプレスされる物が短かったので、油圧ベンダーのプレートに空いている穴に溝型鋼を差し込んで、そいつで油圧を受け止めたが、今度は少なくともステムシャフトの長さ分は、油圧を受け止める受けを延長して作らなければならない。

油圧が4tとして(根拠は無い)それに耐える引っ張り強度のLアングルを柱として、それに耐えるせん断強度のボルトかぁ なんか結構、金かかりそうだな・・・

と思っていたある日の通勤電車の中。なんか昨日呑みすぎたからだりぃ スマホを見るのすら疲れるので、ドア横の椅子の仕切りによっかかって目を閉じ、思考をめぐらす。

油圧を簡単に受け止める方法はないか?

はっ!

単管パイプで組めば材料代かからないじゃん!

会社にたくさんある単管パイプと直交クランプで、門型プレスを作るのだ。

ステムシャフトに調整用カラーを圧入

日曜日に出社。早速、単管パイプ門型プレスの作成を始める。元気よくと言いたいところだが、昨夜は花見で呑みすぎ。軽いめまいすらする。

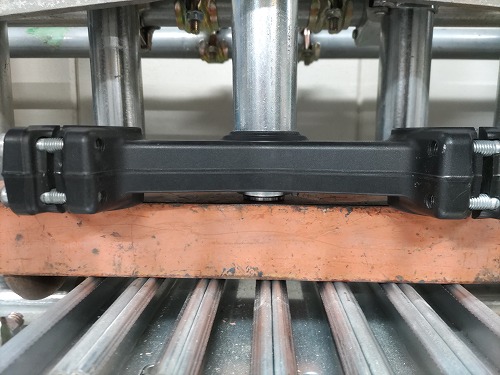

棚から2本出した単管パイプに、油圧ベンダーのプレートの穴を利用して油圧ベンダーを固定する。圧を受けるのはこの単管パイプの他にもう2本。接触箇所は合計8箇所だから、4tとして1箇所500キロ。それぐらいは大丈夫だろう。

その4本の両端から合計8本の柱を下げて、40センチ下に油圧を受け止める台を作る。書くとあっという間だが、ああだろこうだろ3時間はかかってしまった。倒れそうだ。

単管パイプ門型プレスが完成した。

ここからが本番。まずはカラーのツバの外径を少し小さくする。これは基本外径とツバの外径の差のミニマム値があり、どうしてもほしい数値で作ってもらえなかったため。ここは精度がいらないところなので、グラインダーでさっさと削る。

次に内径を測定する。27.9ミリ指定で、測定値は28ミリ。ノギス補正で28.1ミリだ。内径の目標値は28.13ミリなので、このままいけるかも。試しに入れてみることにする。

カラーをトーチで炙る。

熱膨張の計算だと、たいして大きくはならないけど念のため。アチアチやりながらシャフトを通して、押しパイプをかぶせて単管パイプ門型プレスにセットした。

コスコス 油圧ポンプのレバーを上下させる。クッションで敷いておいた薄ベニヤに、ステムシャフトがめり込んでいく。

なんかこれはヤバイ

導入部分でこうだと、最後までカラーを押しきれない未来が浮かんできた。油圧をリリースして、ステムシャフトを取り出す。カラーは手で入れたところからたいして進んでいないところで、ガッチリ止まっている。プレスを使って抜くも、結構極まってた。

内径を削って広げることにする。カラーの内径より細いパイプにサンドペーパーを両面テープで貼り付け、カラーを通し、少しづつ回転させながら軸方向に反復移動させる。

目標は0.1ミリ。アルマイトがきれいになくなるころに、0.1ミリ削れた。ステムシャフトに入れてみると、アンダーブラケット部分よりかすかに1段細いベアリング部分との手ごたえが軽くなっていた。これでいってみるか。

表面を滑らかにするために600番のサンドペーパーで仕上げて再度挑戦。ガストーチで炙ってからステムシャフトを通し、押しパイプをかぶせて単管パイプ門型プレスにセットした。

この段階で、さっき止まったところまで入っている。これはいく気がする。コスコス、油圧ポンプのレバーを上でさせる。あれ、進まないか? と不安になってきたところで、「コン」といって油圧が小さく解放された感じがした。カラーが入り始めたようだ。

その後も、レバー操作4回に1回のペースでコンコン、カラーは入っていった。最後はステムシャフトの抜け止めのスナップリングに当たり、そのスナップリングがカラーに押されて回転しなくなったのを確認して、圧入を完了とした。

アンダーブラケットにステムシャフトを圧入

この段階でカラーの外径を測定する。35.62ミリだ。元が35.5ミリだったから、0.12シマリばめということか。このアンダーブラケットにささっていたステムシャフトは35.33ミリ。これは結構きつかった。アンダーブラケットの内径から、はめあい公差により算出される数値は35.2016ミリぐらい。間をとって、35.25ミリをめざして削っていこう。

少しづつ回しながら、鉄ヤスリで削ること30分。ようやく35.3ミリになったところで、紙ヤスリに持ち替える。鉄ヤスリの削り目を消したころに1度計測し、さらに削り続けたまに計測するがほとんど変化が無い。これは狙いぎりぎりまで鉄ヤスリだな。

腱鞘炎が悪化することが懸念されるこの作業もようやく終わりか? ついに35.25ミリになった。アンダーブラケットにさしてみる。やばい、少しスコっと入った( ̄▽ ̄;) 35.3ぐらいで、1度ためしておくべきだったか・・・

まあ、カラーの先端はオイルシール部分だから、ちょっとゆるくても問題なし!

単管パイプ門型プレスにセットして圧入。コンコン言うことなく、すうーっと圧入は完了した。

トップブリッジ側の調整カラーも、同様の作業を行う。

調整用カラーはトップブリッジ上面から0.5ミリ下がりを設定していたのだが、0.8ミリだったので調整用カラーを押しはずして削り直し。

3度目で、きっちり0.5ミリとなり、今回の倒立フォーク化、いちばんの難所を乗り越えた。