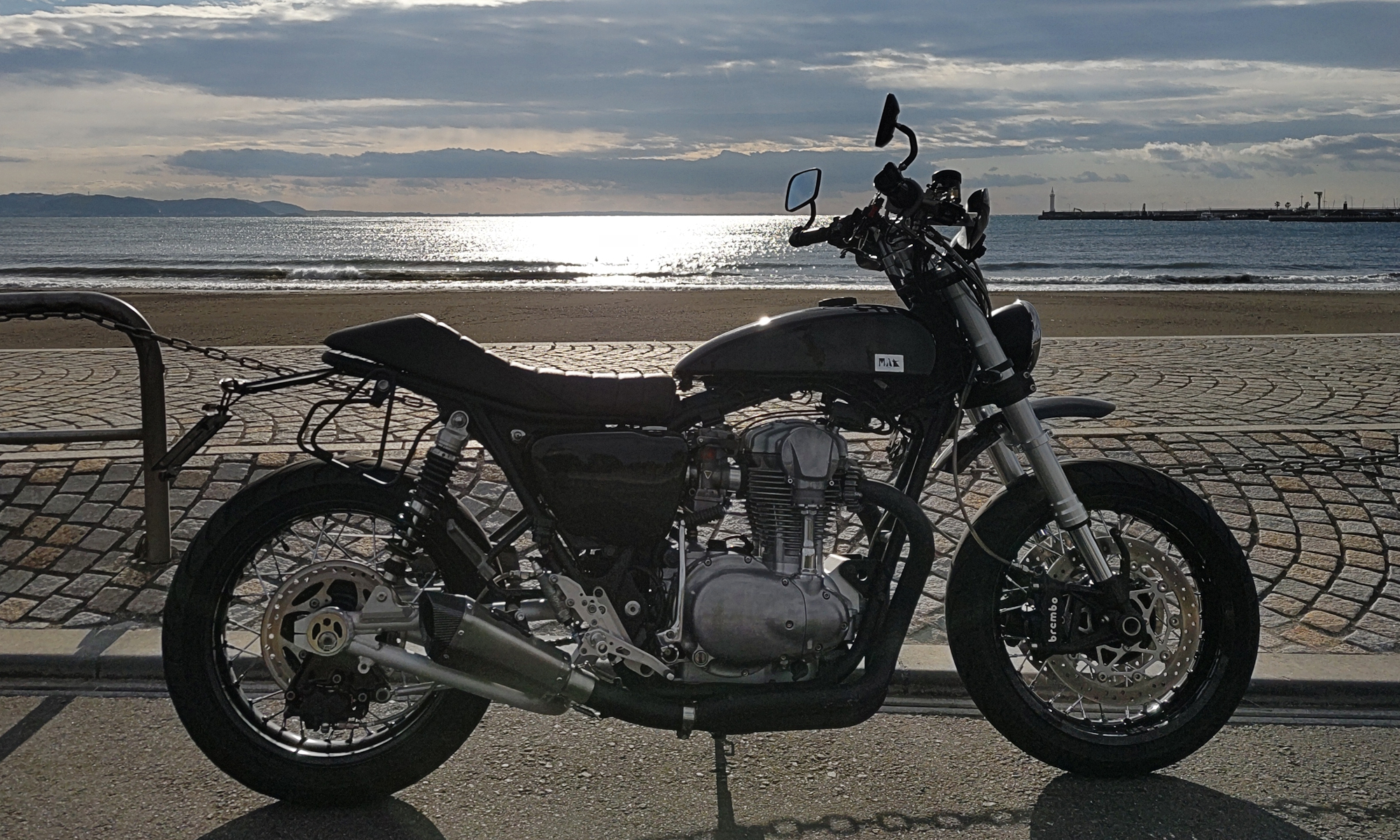

ボアアップしたので総排気量変更の改造申請をする話の続き。1話目はこちら。

改造申請に必要な書類は以下の通り

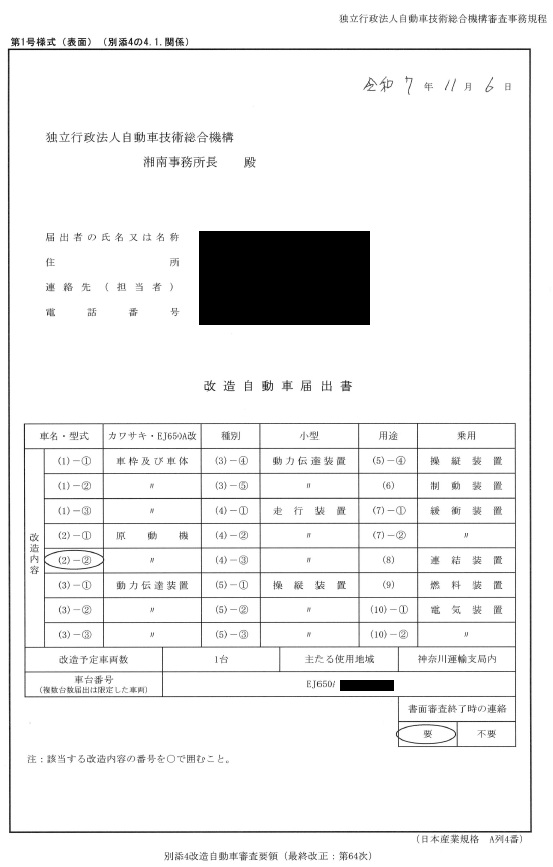

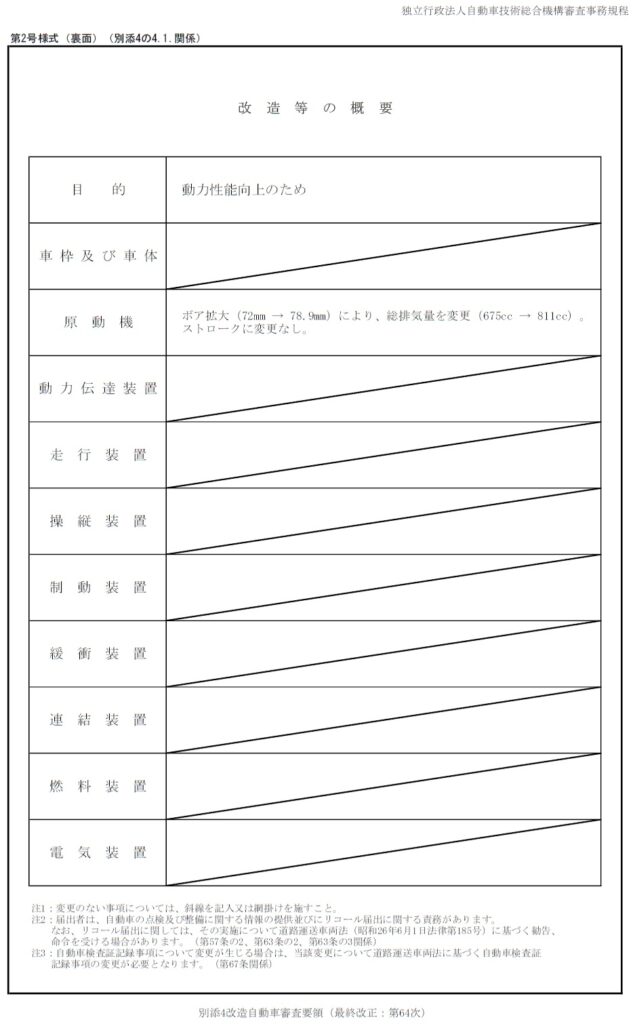

- 改造自動車届出書(第1号様式)

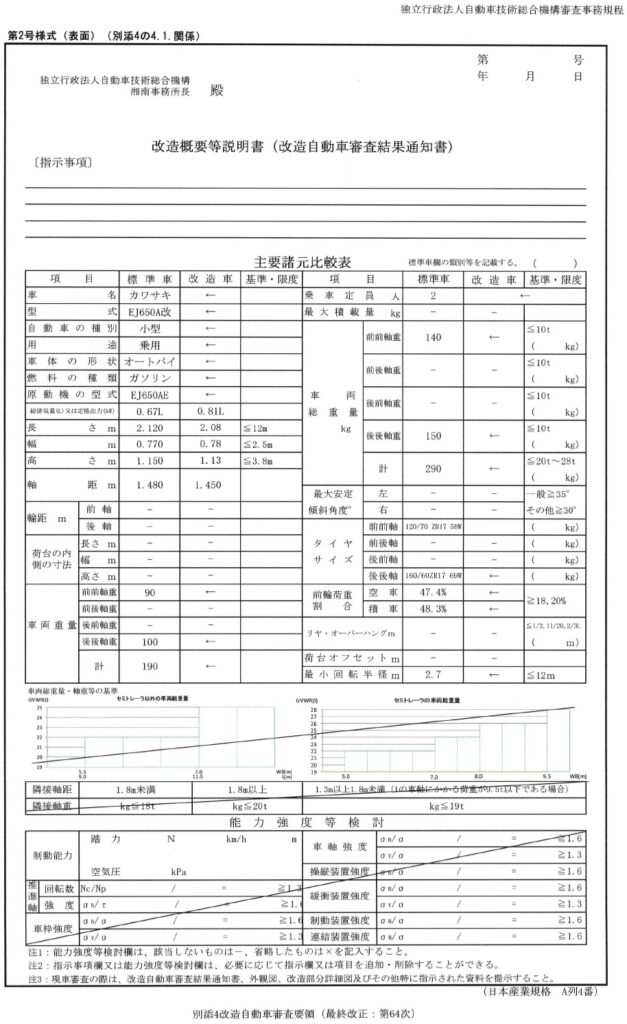

- 改造概要等説明書(第2号様式)

- 自動車を特定する資料

- 技術基準等への適合性を証する資料

- 保安基準適合検討書(第3号様式)

- 外観図

- 改造部分詳細図

- 強度検討書 動力伝達装置

前回、3の自動車を特定する資料まで説明しているので、今回は4の技術基準等への適合性を証する資料の説明。本業が忙しくて、今回はこれのみ。

技術基準等への適合性を証する資料

この書類が難しい。技術基準への適合性?

ちなみに、改造自動車審査要領の別表第3には、

「改造部分及び改造により影響を及ぼす部分について、 技術基準等に適合していることが確認できるものであること。」

と書かれている。さらに、審査事務規定の第4章 4-12-1にこう書いてある。

(1)技術基準等への適合性を証する書面 次のいずれかの書面とする。

- ① 当該自動車又は当該装置の試験成績書(写しをもって代えることができる。)

- ② 同一構造を有する自動車の試験成績書(写しをもって代えることができる。)

- ③ 当該自動車を製作した者が発行した適合証明書

- ④ 協定規則に基づく認定証(写しをもって代えることができる。)

- ⑤ 当該自動車と変更前の自動車の比較による適合説明書

- ⑥ 当該自動車と他の自動車の比較による適合説明書

- ⑦ 計算による適合説明書

- ⑧ 基準適合性について判断できるその他適切な書面

今回のケースで言えば、動力伝達装置の強度が満たされていることを証する書類ということになるのだろう。ということは、⑦の計算による適合説明書として、強度を計算して証明するものになるのか? 流用だったら、⑥の当該自動車と他の自動車の比較として、他の自動車で使われているものだから当該自動車に使っても大丈夫的な内容になるのだろう。

そしてこの技術基準への適合性を証する資料の難しいところは、後述する強度検討書と内容がかぶることだ。というか黙ってると同じものになってしまう。そこで私はこうしている。(このシーズンの一人称は私でいってみる)

強度検討書は強度の検討について詳しく解説し、技術基準への適合性を証する資料は、強度検討書が大丈夫としているので技術基準に適合しているのだというように記述している。これが正解なのかどうかはわからない。

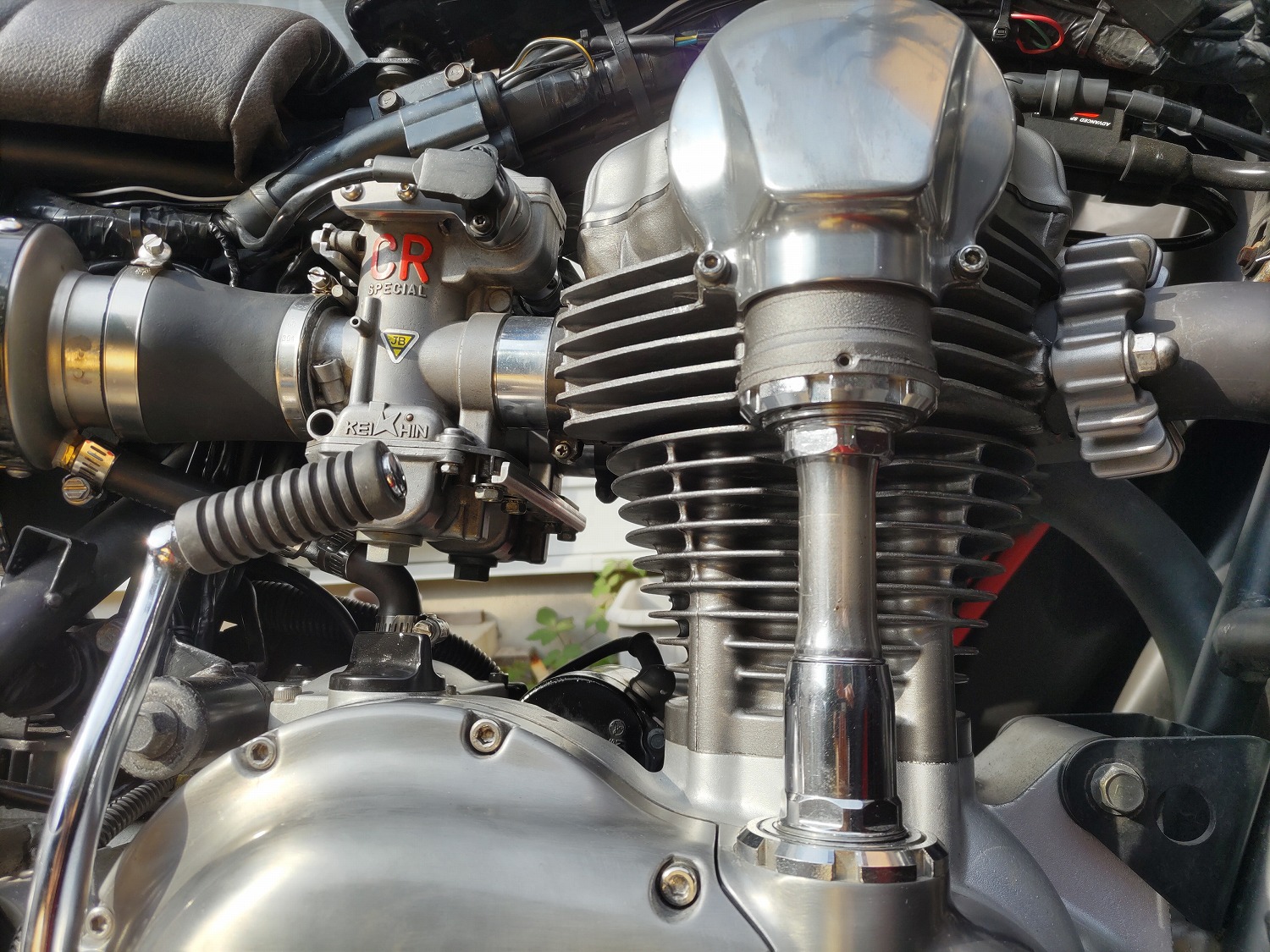

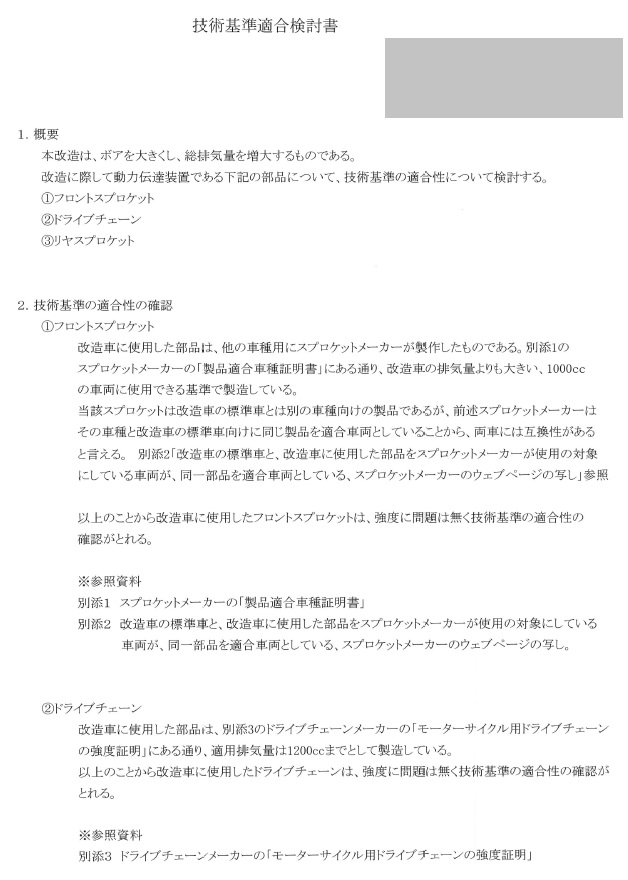

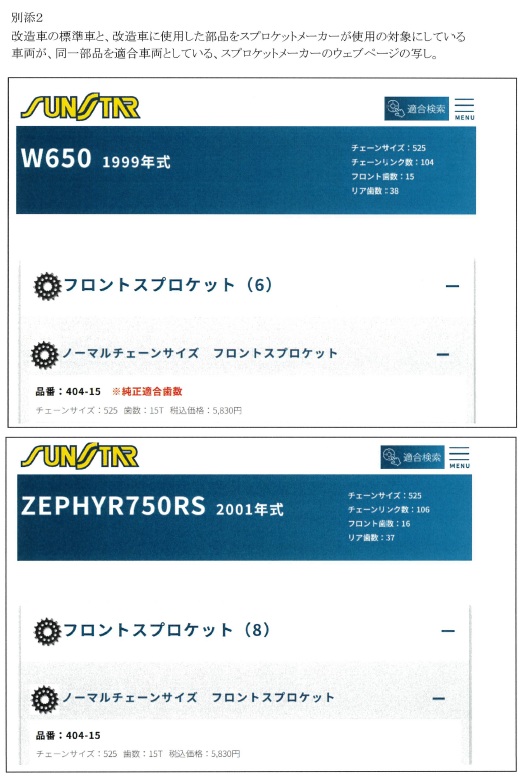

まずは提出した技術基準等への適合性を証する資料の1枚目。フロントスプロケットはサンスターの「製品適合車種証明書」に書かれている「改造車の排気量よりも大きい、1000ccの車両に使用できる基準で製造している」という文言だけでOKのはずなのだが、この書類を作っていてふと思ったのだ。「ゼファー750用として作られているのに、W650に装着できるのですか?」とか言われないだろうかと。

そこで、サンスターのHPにある、適合車種検索のページから、ゼファー750とW650が同一製品の適合車種だとわかるページを探し出し、そのスクリーンショットを添付した。

ドライブチェーンは江沼チェンが1200ccまでを適用車両としている証明書を添付しているので技術基準に適合しているということだ。次に2枚目。

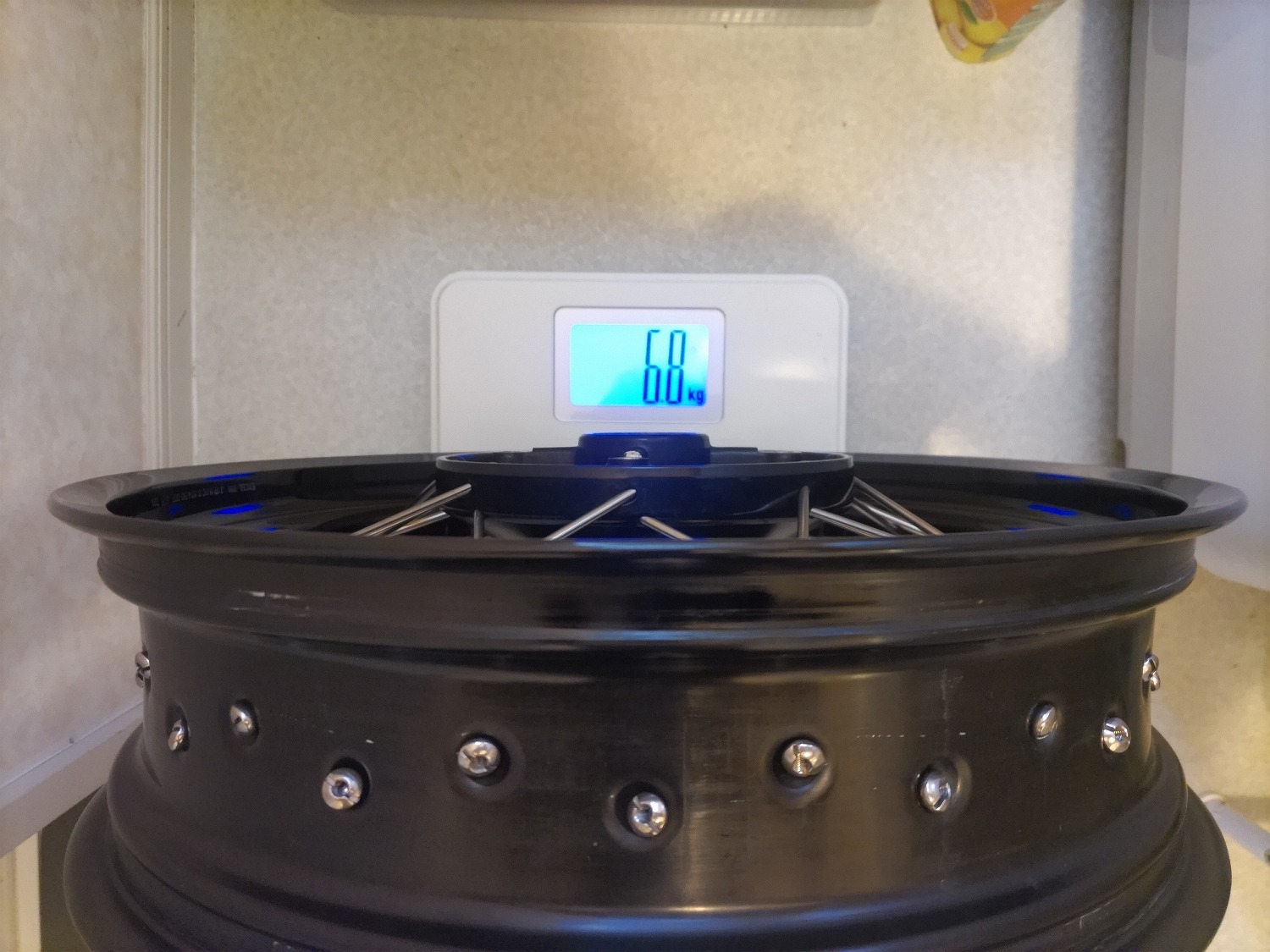

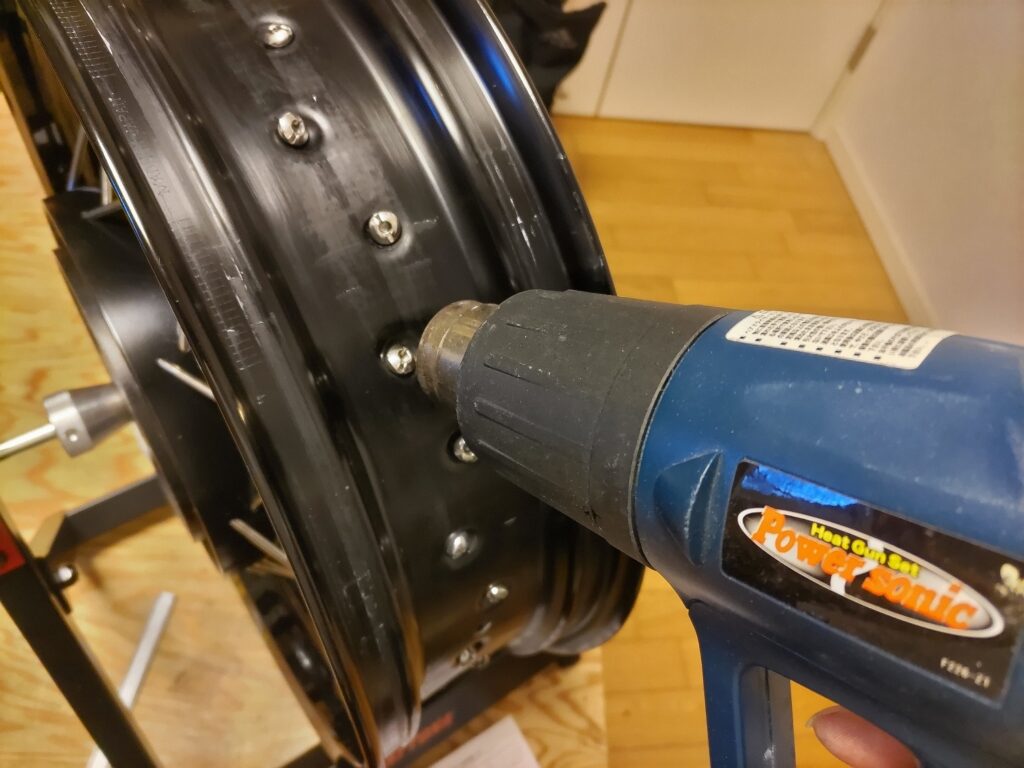

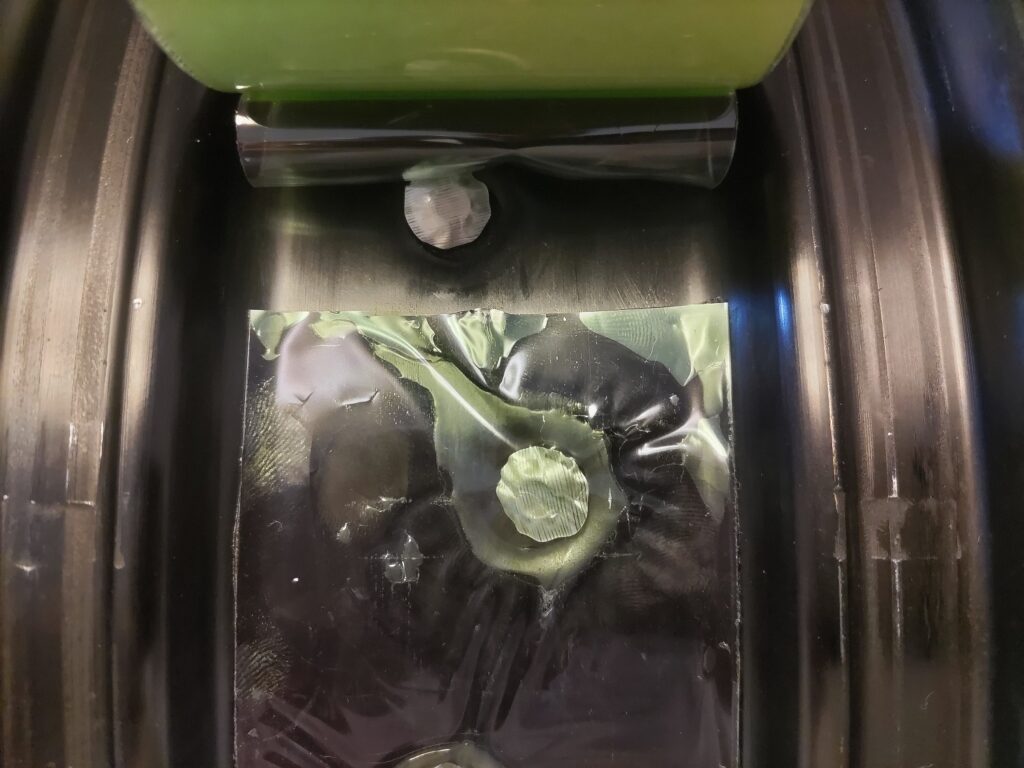

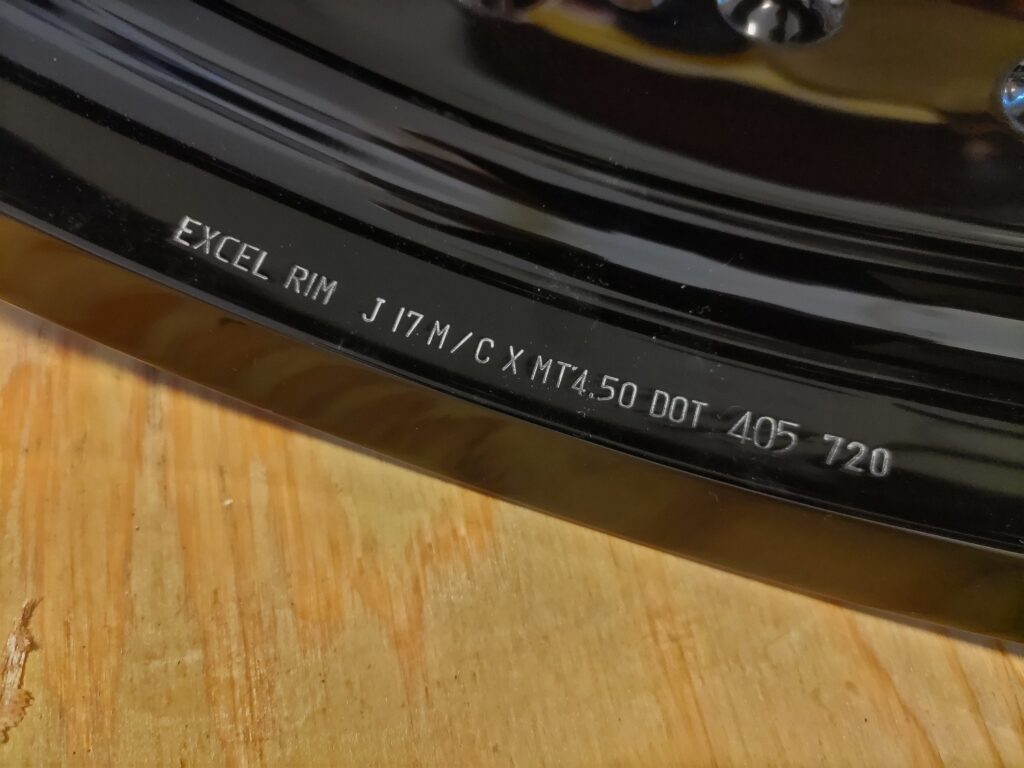

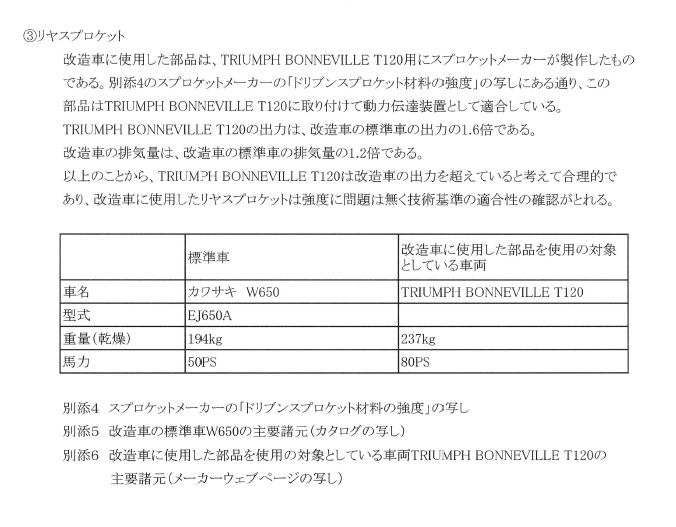

このリヤスプロケットに関しては、少々頭を悩ませた。というのも、このスプロケットは、トライアンフボンネビルT120(現在Wに装着しているリヤホイール)のスプロケットキャリヤに合わせて作っていただいたものだ。よって、XAMの強度証明書では、「ボンネビルT120の動力伝達装置として適合している」となっている。

810ccにボアアップしたといっても、ボンネビルT120より馬力があるはずも無かろうが、それを説明(証明)しなければならない。シャーシーダイナモで馬力を測定すれば簡単に証明できるだろうが、めんどくさいのでできれば避けたい。

ボンネビルT120は80PS。W650は50PS。排気量を3割ほどあげて、仮にそのまま馬力もあがったとしても、65馬力以下だって考えても無理がないでしょ? ということを、技術基準への適合を証する感じの言葉にするにはどうすればいい?

「無理がない」で検索してみる。

すると「合理的」ということばが出てきた。

いいね 合理的 ということで、

「ボンネビルT120は改造車(W810)の出力を超えていると考えて合理的であり、改造車に使用したリヤスプロケットは強度に問題は無く技術基準の適合性の確認がとれる」

となったわけだ。我ながらいい文章だ。

つづく