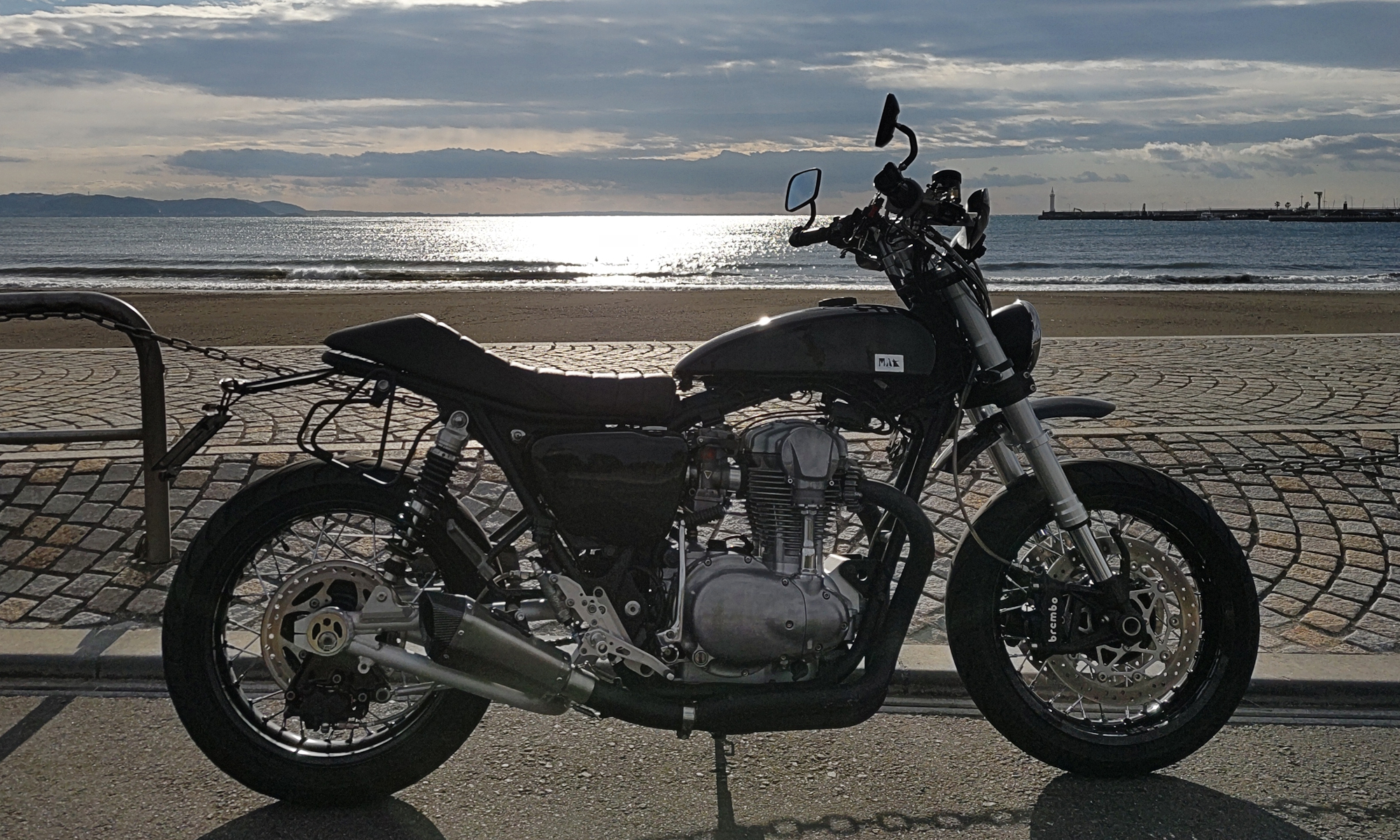

リアホイールのリムをアルミ化しようとしている話の続き。初めの話はこちら

アルミリムを求めて

エキセルにリムを注文したけれど、指定した傾角29.5度(車両後方から見た時の、垂線とスポークのなす角度)では、工作機械の限界を超えているので製作できないと言われた。25度ならできるというが、4.5度も違うのは、感覚的に許容範囲とは思えない。困った。

当初の計画通り、スラクストンのホイールがヤフオクに出ないかと、始終観察しているが、まったく出てこない。どうしたもんだか・・・

ヤフオクがダメならe-bayだな。

昔、日本では売っていないゴルフ用品を、何度か買ったことがあるから敷居は低い。早速検索だ。

ある しかも複数ある。しかし高い。商品そのものがまず高い。350ドルはする。円で言ったら50000円超えだ。そして当然送料が高い。25000円はする。都合75000円だ。ヤフオクで2年前に出品されていたやつは、送料込みで25000円ぐらいだった。シルバーだからやめておいたのが今となっては悔やまれる。

どうしよっかなぁ 75000円たけーよなぁ

しかし、ここでアルミ化を諦めると、また4年は鉄リムとつき合わなければならない。どうすっかなぁ

何度も何度もe-bayを見返す日が何日か過ぎた。その日もe-bayに新しいスラクストンのホイールの出品が無いかチェックしていた時に、ふと気づいた。

このスラクストンのリムはエキセルだよなぁ このリムのデータなら当然エキセルも持ってるだろ これで作ってもらえばいいんじゃないの?

スラクストンの実物は見ることができないので、ネットでスラクストン画像を検索し、ボンネビルのスポークパターンと同じか検証してみた。確実に同じかは当然定かではないが、基本同じだということはわかった。トライアンフの純正部品を調べてみると、スプロケットキャリアやハブダンパーは同一品番だった。ハブやディスタンスカラーは違ったので、ホイールの幅に合わせて、ハブも多少広いのかもしれない。

スラクストンのリム穴で製作できるか問い合わせてみると、可能という回答を得ることができた。幅の広さが傾角の違いとして現れそうな気がする。若干ギャンブルだがどうする?

スラクストンのリム穴で製作お願いします!

注文を確定させた。

リムが来るまでの準備

納期は3か月とのことだったが、注文から1か月ほどで、確認のメールがきた。内容は、スラクストンのデータで穴をあけたのだが、ディンプル(半球のふくらみ)から、穴が外れたということだった。このまま製作を続けてもいいかということだ。添付された写真を見ると、確かに少しはみ出ている。

とは言え、それほどひどくもないし、老眼だからどうせ見えやしない。他に道は無いので、そのまま作ってくださいと回答した。

ディンプルから外れたのは残念ではあるが、もうここまでできていれば、1か月もしないうちに手に入るだろう。そんな喜びを感じるとともに、リム穴とハブのマッチングが悪かったら45000円捨てることになる不安が心のはじっこをひっかいていた。

リムが来る前に、今のホイールの分解をしておこう。まずはタイヤはずし。ビートブレイカーを買おうかと思ったが、今回は2✕4を使った自作でしのぐかなとも思う。ビートブレイカーは使用頻度に対して、かさばりすぎる。

どうするか決めかねていたのだが、会社に車で行く機会があったので、会社でぶったぎることにした。サイドウォールはカッターで切ったのだが、結構硬くて指の筋肉を痛めた。これは1年痛むやつだ。

ボンネビルはストレートスポークだ。ストレートスポークって、共回りしてしまうのでは? 検索すると確かに共回りするようだ。それに対して工具を改良してる人の記事をみつけた。まねして作ってみる。

溶接も、てこずらずにできた。アウテックスのチューブレスキットをはがしてから、その工具を使いつつ、スポークをばらしはじめる。ニップルレンチは本来別の工具を加工して作った。写真は試用段階でまだヘッドがごつい。

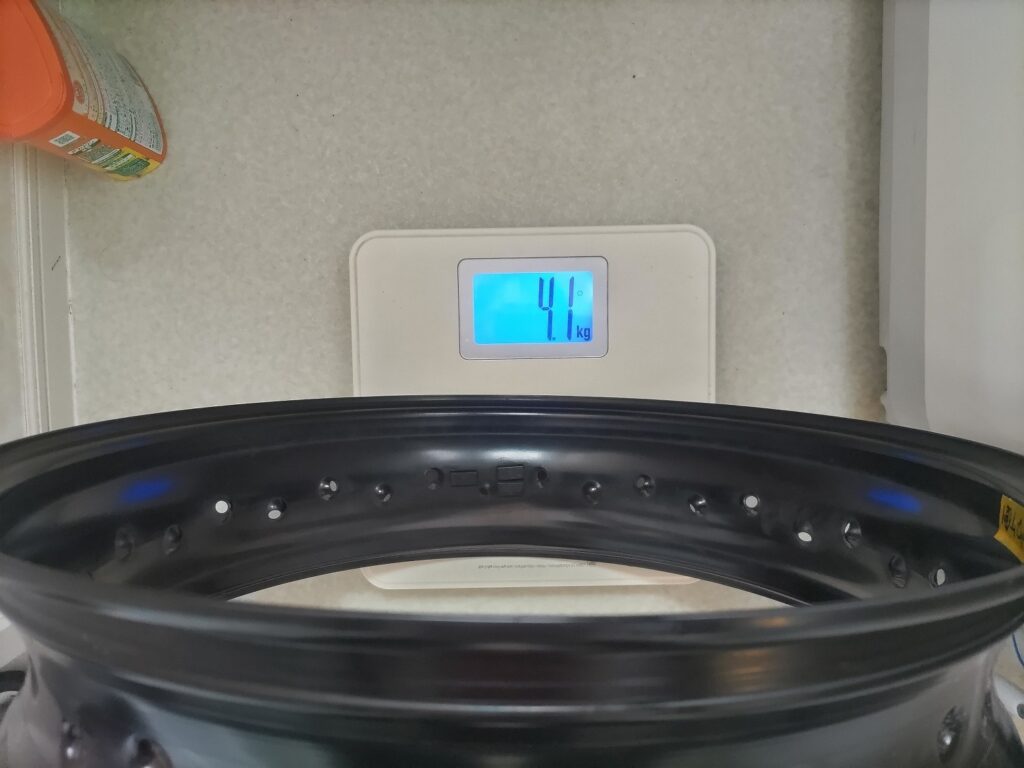

おおっとその前に、この子の体重を測っておこう。

7.9キロだ。何キロになるのか楽しみだ。

ばらしつつ、現在のスポークの長さを測る。間違わないように4本のそれぞれに色テープを貼る。

右と左で絶対違うと思っていたが、4本とも同じく152ミリだった。そりゃそうだろうけど、ボンネビルのパーツリスト通りだ。

リムが届いたらこいつを使って仮組みし、リム穴に問題が無いか、スポークの長さはどれぐらいにすべきかを調べるつもりだ。

スポークをすべてはずして、単体となったリムを持ち上げる。あれ? 思ってたより軽いぞ・・・

アルミリムが到着

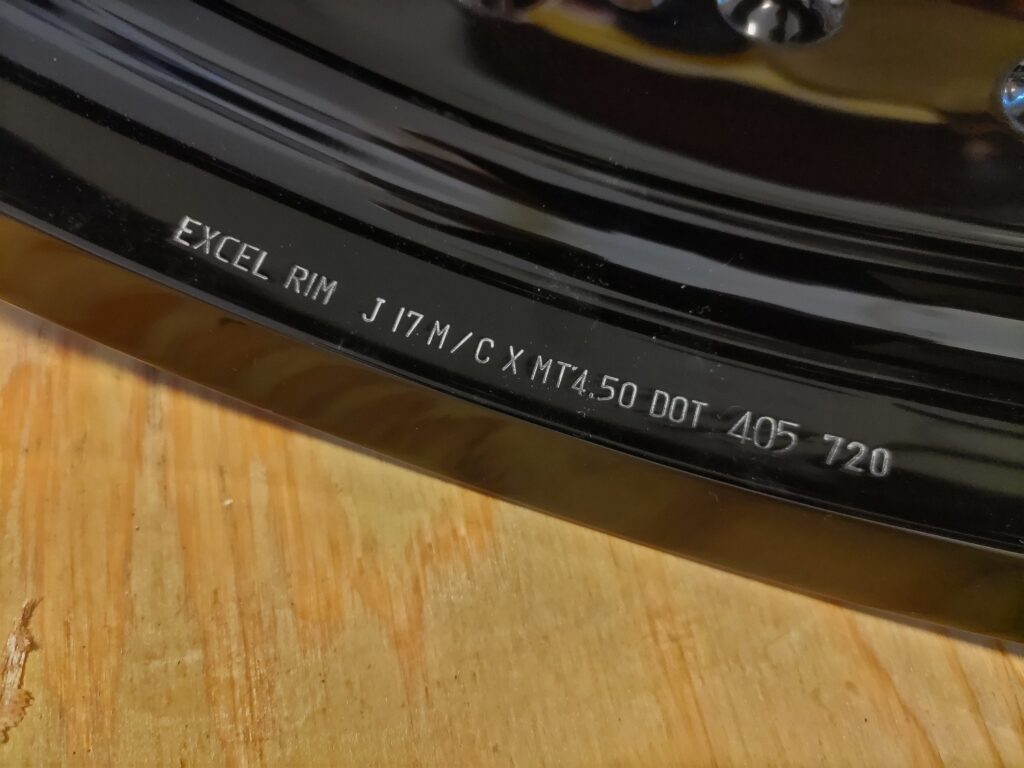

まずおどろいたのが表面処理だ。アルマイトとなっているのだが、しっかりと黒い。アルマイトの膜が厚いのだろうか? 見た目は塗装に近い。かといって安っぽいのではなく、逆に高品質感がみなぎっている。言い過ぎてしまえば黒いダイヤモンドだ。もちろん石炭のことではない。フロントホイールはスラクストンのものを使っていて、リムは同じエキセルだ。その質感とまったく同じだ。今までこれは塗装なのだと思っていた。ほんとに失礼した。

そんなことより気になることがある。持った感じが鉄リムとたいして変わらないのだ。

測定しよう

鉄リムは4.1キロ

アルミリムは3キロだった。1.1キロ差かぁ そんなもんかぁ そんなもんなんだなぁ まあ、バネ下1キロはでかいよ

自分をなぐさめる

アルミリムの仮組み

古いスポークを使って仮組みしてみる。 作業台にハブを置いて、ハブとリムのオフセット分のスペーサーをかましてリムを置き、作業台側のスポークから組んでいく。ストレートスポークは組む順番を気にしないでいいのがいい。本締めしていない段階では、まったく問題は感じられない。

仮組みはそれっぽいトルクで締めつけた。そのあと4本のスポークを1本ずつはずして、スポークの向きとニップルの向きが正対しているか確認する。

4番がじゃっかん違う気もするが、これぐらいは許容範囲だろう。スポークの長さも問題ないようだ。

この確認を終えて、初めてスポーク、ニップル、チューブレスキット、タイヤの注文ができた。納期は2週間となっている。思ってたよりかかるがどうしょうもない。