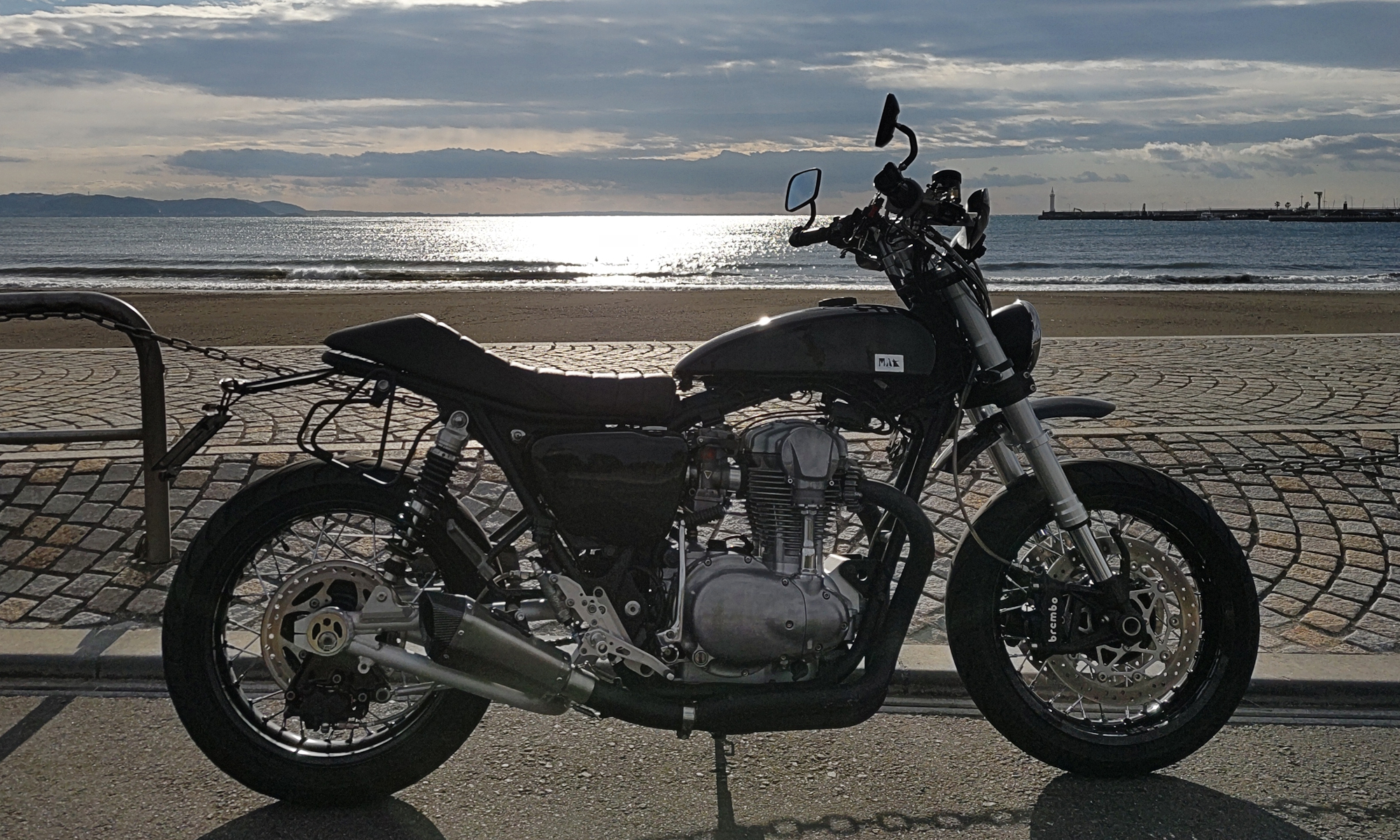

リアホイールのリムをアルミ化しようとしている話の続き。初めの話はこちら

リムの下準備

スポークたちが届くまでの間に、やっておかなければならないことがある。ニップルの穴が切りっぱなしなので塗装することと、リムの溶接部を平らにすることだ。

まずは、ニップル穴の塗装。2液性のウレタン塗料で筆塗りとした。エアブラシも考えたが、そもそもそこまで目立つものでもないので省力化した。

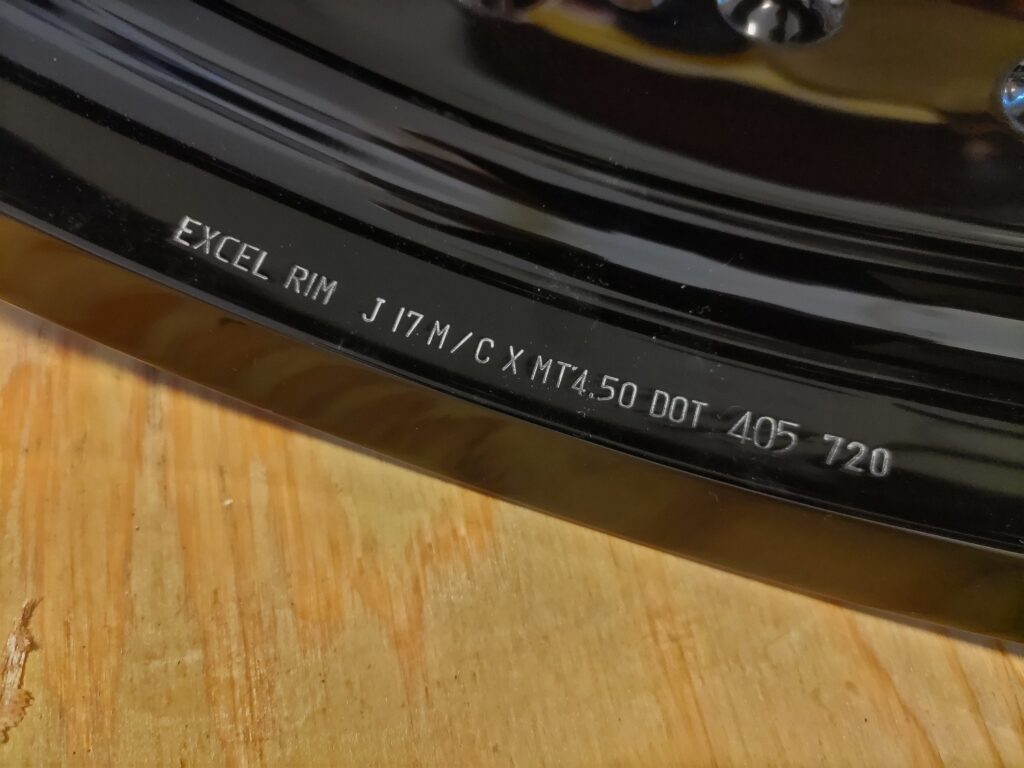

リムの溶接部は、この価格の製品としては、割とガタガタだ。エキセルとしては、「このホイールはチューブを入れることを前提に作られたホイールです」というように、このままチューブレス化したら、エアが漏れるかもしれない。いや、きっと漏れる。

フロントホイールもやったのだが、そのデコボコをヤスリで削って平らにする。

このホイールはボコもあったので、削った後にエポキシポテで平らにした。

仕上げはやはり2液性ウレタン塗料だ。見えなくなるところではあるが、パテのままというのは気持ちが悪い。こっちはエアブラシを使って塗装した。

ホイールの組み立て

スポークの納期がずいぶん縮まった。ホイールバランサーより早く届いてしまう。

そう、ホイールバランサーも買ったのだ。例によって2✕4で作るつもりだったのだが、そのうちフロントタイヤを交換する時がきたらスポークをステンレスにするつもりなので、その時にも使うだろうし。ということで。

買ったのは、デイトナのホイールバランサー。よく似てるものが半額近くであったが、口コミを見るとベアリングがやばいらしい。ただそれもすべての口コミではないので、運なのだろう。デイトナなら大丈夫であってくれというところ。

スポークが届いた。早速組み始める。机に置いたときに、左を下にした方が安定するので、左を下にしてハブを置く。その前に左側のスポークはすべてハブに差し込んである。ハブの端部とリム端部の出来上がりの差が16.5ミリなので、それぐらいになるよう薄板を重ねて枕木とし、その上にリムを置く。

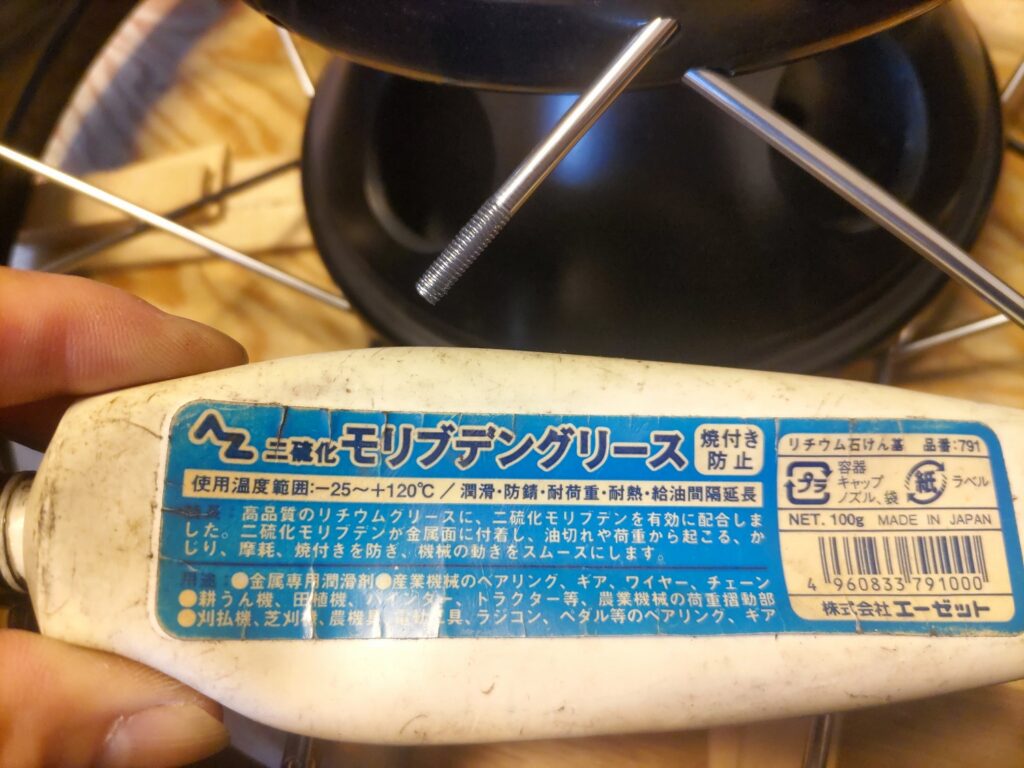

スポークもリムもステンレスなので、カジリ防止にモリブデングリスをねじ部に塗る。専用の潤滑剤もあるらしい。

前にも書いたがストレートスポークなので、どのスポークから組んでも問題ない。スポーク同士は一切干渉しないから。なので組むのは、あっという間。軽いテンションがかかるぐらいのところまで両面組み上げた。

そこで違和感 左側のスポークのネジがニップルに収まっていない。

既定のトルクまで締め込めば、ニップルに収まるのか?

ちなみに規定のトルクとはW400のサービスマニュアルによると、5N・mとなっている。

ホイールバランサーにセットし縦ブレ横ブレを交互に取りながら、ニップルを締めていく。この振れ取りは、はまると深い沼らしいが、それほど深い沼にはまることなく規定のトルクまで締め付けた。

ところがだ

左側のスポークのネジは未だ2ミリほどニップルに収まっていない。もしかしてリムが右に寄ったか? そう思って確認してみたがむしろ逆であと0.5mm右に寄せたい。

スポークのねじは転造ねじといい、ネジに続く軸の径がネジの谷径より細くなっている。この形状のおかげで、ネジを切っていない部分がニップルに到達してもスポークは回り続けることができ、ニップルの中に入っていくのだ。見た目が同じような半ネジでは、ネジを切っていない部分がナットに到達した段階で止まってしまう。

いやーおかしいな古いスポークで試してみた時は問題なかったのに・・・

アルミリムの方が肉厚で、ニップルが外側にいってるのか?

あっ

わかった。ニップルの長さが全然違う。新しいニップルの方が3ミリに短い

そっかーニップルの長さまで考えなかった。てかこれは来てみないとわかんないから仕方ないね

それにしてもどうする? ネジ見えててもいいか なんかネジのところ汚れそうだよな

ブルンブルン

大きく首を横に振った。危うくこのまま完成させるつもりになった。このまま仕上げたら絶対先々後悔する。

2ミリだな。2ミリ長いスポークを注文しよう。

スマホを取り上げてウェビックにアクセスし、2ミリ長い154ミリのスポークを注文した。使わなくなった152ミリが、フロントで使えることを祈る。フロントはスラクストンのホイールなのだが、スポークがアホみたいに錆びやすい。

じゃあばらすか

そう思ったところで、ふと気づいた。

本当に2ミリでいいのか?

俺のよくやる思い込みだ。見た目で判断してる。いちばんねじが出ているところの長さを測ってみた。4ミリ弱だ。やっちまった!

慌てて今頼んだスポークをキャンセルする。右のスポークは154ミリでいいが、数量変更はできなかったので、すべてキャンセルだ。

結局、154ミリを20本、156ミリを20本注文した。左右の違いは、純正の長いニップルなら許容したのだが、短くなったニップルでは変える必要があったということだろう。頼んだスポークは数日後届いた。

ホイールの組み立て 2回目

2回目なので慣れたもの。1回目以上にあっという間に組み上がった。これから振れ取りをする。振れの許容度だが、W400のサービスマニュアルには、左右0.8ミリ、縦1ミリとされている。

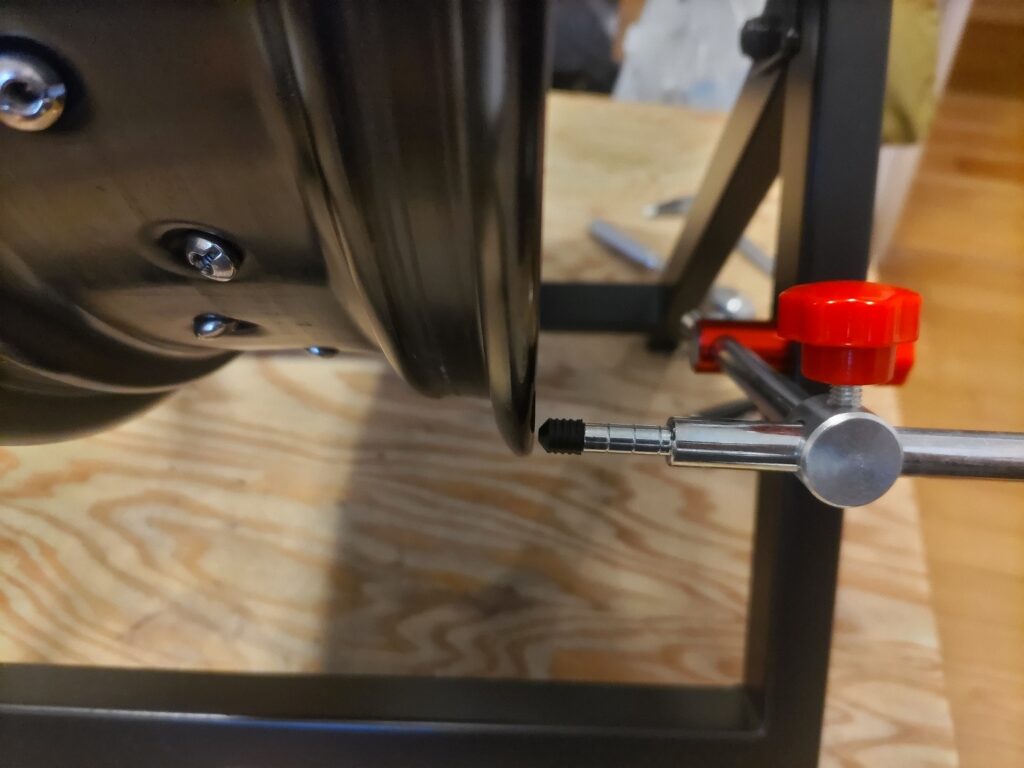

デイトナのホイールバランサーには、調整しやすいガイドがついているので、非常に作業がしやすい。これは間違いなく買って正解だった。

振れもほとんど無く、トルクもまあまあだ。まあまあというのは変だが、すべて同じトルクで振れを取るのはなかなか難しく、そこは突き詰めるのはやめておいた。

今回新しくトルクレンチを購入した。今まで5N・mより小さい値のものは持っていなかった。安物だが質感は高い。1~8N・mまで管理できる。

ここで力をこめてホイールを回転させる。リムの先端に振れは無いのだが、ビートが乗っかる面を注視すると、どう見ても波打っている。下が横から見た動画。

振れ取りは完璧だ。だが、回すと「ぶん ぶん」となる。どうしたらいい? このままでいいのか? いやいや、これはスピード出したら怖いぞ。原因を考える。

波打っている箇所は、リムの溶接部の近くだった。そこで、ビートが乗っかる面からリムの先端の高さを何箇所か測ってみた。すると、波打っている箇所が他より1ミリほど小さい。リムの先端で調整しているから、そこだけ盛り上がり、波打って見えるわけだ。

そうなるとビートが乗っかる面で調整しなければならないということか? ホイールを何度も回して、その様子を見る。 ぶん ぶん やっぱりこれはありえないね 全体的にニップルを緩めて、やり直しにかかる。

しかし、振れを見るためのガイドは、ビートが乗っかる、リムの内側をさすことはできない。電線を巻きつけて固定し、先端をリムの内側に伸ばしてガイドとした。

ビートが乗っかる面で調整が終わると、さっきまでのブルン感は無くなった。これで安心して乗れる。