電装ボックスを作る話の続き その1はこちら

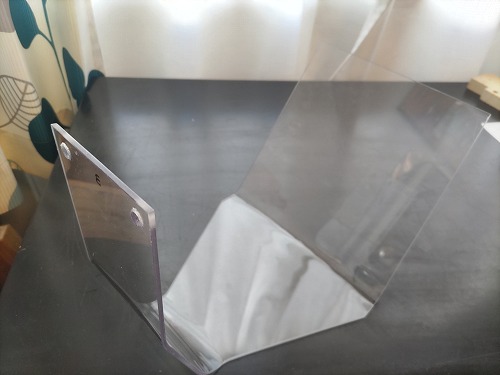

曲げたPET板の内面の両サイドに、15×15 t2のアルミアングルをセットしていく。内骨格ということだ。PET板の曲がりに合わせて、ヤスリで整形していくのだが、やはり先に骨格を作って、それをPET板でくるんだ方が簡単だったなと後悔する。あるか知らんが次はそうしよう。

両サイドの骨が完成。

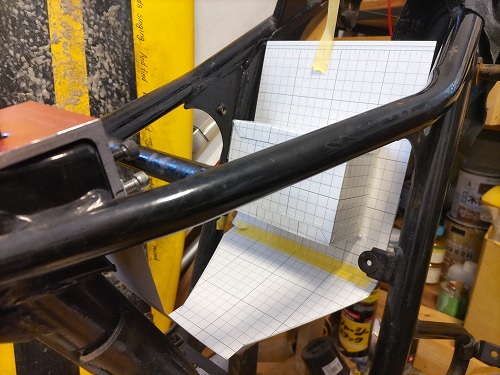

前方は新造するタンク取付金物につなげる。後方はリヤサスの上部取付ステーが中空となっているので、そこにブラインドナットを仕込む。本当はM6でいきたかったのだが、スペース的に難しく、M5となった。これを使ってアルミ角パイプを左右に渡し、そいつで電装ボックス後部を支える。

前方取付部と後方の角パイプを2本のフラットバーで結び、PET板で作った浅底の鍋を置き、ヒューズボックスとETCを純正時と同じ位置に配置できるようにした。この鍋は、まず木型を作って、それをもとに紙型をつくり、PET板をを熱して曲げて作った。

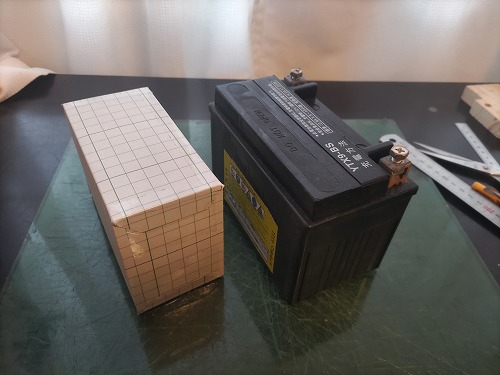

バッテリーはDRCのタフスターリチウムバッテリー103型というやつにした。これはW650のバッテリー容量ではなく、W400のバッテリー容量と互換するもの。うちのWは、電装部品はW400なので問題ないだろう。そもそもW650とW400でバッテリー容量が違うなんて、今回初めて知った。

このバッテリーを電装ボックス後部の斜めの壁に、持たれるようにセットし、2本のベルクロバンドで固定する。リチウムバッテリーになって、重量が鉛バッテリーの5分の1程度の610グラムとなっているので、こんなもんで大丈夫だろう。

両サイドのカバーは当初剛性を稼ごうと、3ミリ厚で作ろうと思っていたが、カバーがなくてもかなりしっかりしているので、2ミリ厚とした。特筆すべき点はカバーボルトを使ったところ。カバーボルトとは、カバーからボルトが離れないようになっていて、紛失・脱落の心配がない。構造は次のようになっている。

カバーボルトを使うカバーにネジを切る。そこにカバーボルトをねじ込んでいく。カバーボルトの頭側の軸はネジがなく、ネジの谷径より細くなっていて、そこまでねじ込んでいくと、カバーとボルトはフリーになる。この状態は、カバーを取り付けるためにボルトを締めることができる上に、カバーをはずしてもボルトをはカバーについたままでいるというわけだ。

あらかたできたので、電装ボックスの塗装をする。内側に足付けして、つや消しブラックを吹いた。つや消しを吹いてもPET板を通すので、外から見ればつや有りになる。製作時の傷もあって、思ったより安っぽい。仕方ないので外側を塗ろうと足付けしてみると、いいつや消し具合になったので、これでいくことにする。これなら塗装がはげることはない。

電装ボックスの取り付け

塗装の終わった電装ボックスを取り付ける。ワイヤーハーネスの取り回しを検討し、不都合のある部分を修正し絶縁テープを巻く。純正のようにつや消しではないので、妙に浮いた感じになってしまった。つや消しのテープを探さないと。(後日、アストロプロダクツで購入)

固定先が決まっていなかったふたつのリレーのステーを作る。いい感じにできたと思ったのに、上部の鍋に干渉した。なんとなく作って時間を無駄にした。悪い癖だ。ステーの取付位置を変えたら干渉はなくなったので、ロスは小さかった。

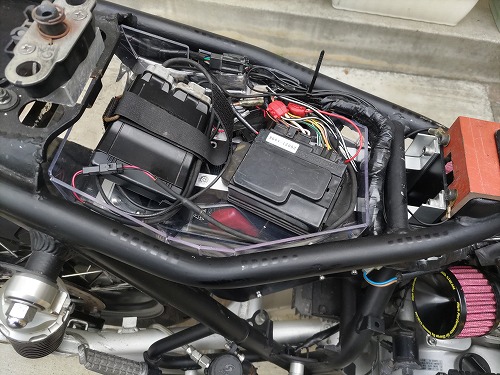

バッテリーを搭載

電装ボックスの中身を右側から見る

右に大きく見えているのはイグナイター。続いて、電装ボックスの上部

ヒューズボックスは純正と同様のレイアウトとした。ETCはシートレール後方へ引っ越そうかと考えていたが、以前と同じ場所を確保できた。鍋は透明のままにしてバッテリーを見られるようにした。バッテリーはボタンを押すと充電状態を表示する機能があるので、それを押すために鍋底に穴をあけてある。上の写真でも見えるが、知ってる人しかわからない(笑)

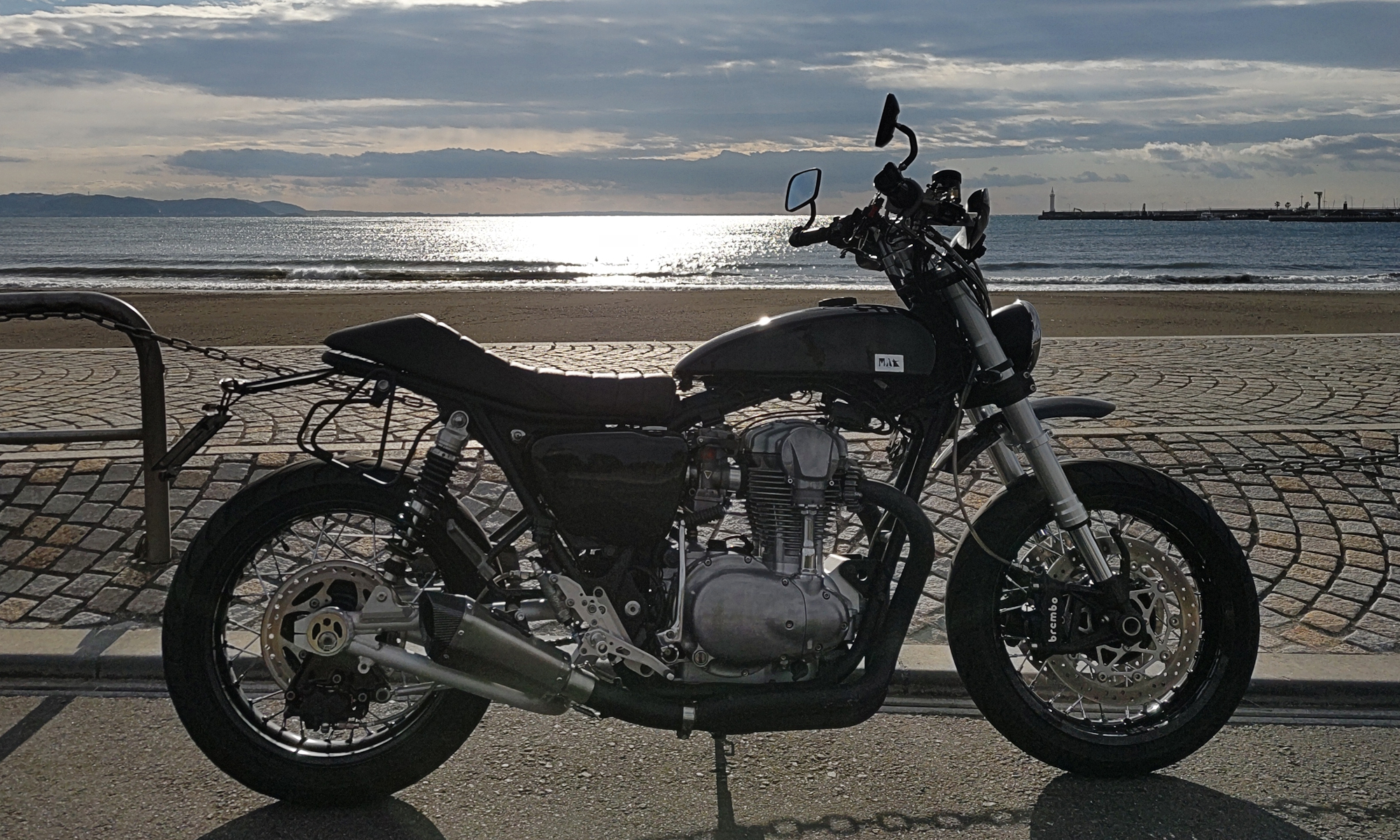

そして完成

パワーフィルターがついているが、やはりフレームにあたって、しっかりはついていない。この状態でエンジンをかけてみた。3か月ぶりの始動だったが、リチウムバッテリーは元気にセルを回して、あっという間にかかった。ただし、薄すぎるのだろう、チョークを少し引いておかないとすぐ止まってしまう。これはこれで楽しみ。

電装ボックスは一応完成はした。ただ、細部の詰めがまだなので、おいおいやっていくつもり。