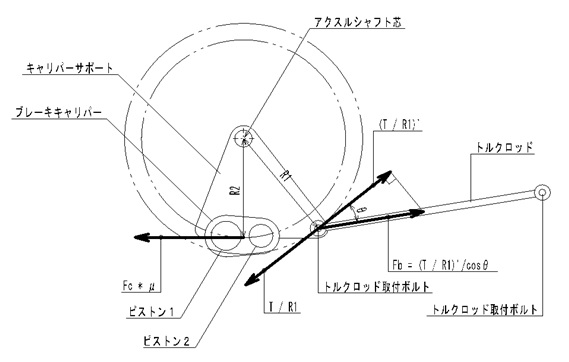

トルクロッドを作ったはいいけれど、加工の途中で失敗、おまけに強度不足だということがわかった。

2本目のトルクロッド

まずは18995.2Nの力に耐えるロッドエンドベアリングを探す。M10限定で探していたが、絶望的にない。もはやこの、端部をロッドエンドとする構造そのものを諦めるしかないと思わせた。

ダメ元でM8まで検索の幅を広げると見つかった。この製品は現在売られているのはM8のみのよう。ということは18995.2Nのせん断力に耐えるM8のボルト(理想的にはピン)を探さなくてはならない。

取付ボルトのせん断強度

トルクロッドの取付ボルトには、せん断応力がかかる。どれだけのせん断応力に耐えるかどうかは、許容せん断応力×断面積で出る。まずはM8のボルトの断面積を計算する。

M8のボルトの谷径はJISで6.6ミリとなっているので、

(6.6*6.6*3.14)/4=34.2mm2

となる。耐えなければいけないせん断応力は18995.2Nなので、

18995.2/34.2=555.42N/mm2

となることから、許容せん断応力が555.42N/mm2以上のボルトを使えばいい。

ところが、諸元表に許容せん断応力が書かれていることは少ない。そんな時は許容引っ張り応力の60%を許容せん断応力として計算するらしい。よって

555.42*100/60=925.7N/mm2

となり、925.7N/mm2以上の許容引っ張り応力のボルトを探す必要がある。これは強度区分10.9のボルトで解決。

トルクロッドの本体=アルミ丸棒の強度

トルクロッドの強度を検討するにあたって問題になったのが、調質による強度の変化だ。調質とは、熱処理による強度のレベルとでもいうものだろうか。よく言われる400N/mm2を超える許容引っ張り応力は、そのレベルの中でも高い方に位置する。

熱処理なんてする知識も設備もない。そうなると、調質のレベルは何になるのかというと、下から2番目のF。こいつの許容引っ張り応力は、はっきりしたものを見つけられなかったが、およそ180N/mm2という数字を採用するらしいことがわかった。丸棒は直径16ミリのものを使用すると、その断面積は、

(16*16*3.14)/4=200.96mm2

となり、引っ張り強度は、

200.96*180=36172.8N

となり、18995.2Nを大きく超えているので問題ない。

ロッドエンド取付部のねじ山の強度

ねじ山の強度とは、ねじ山がせん断されて、ねじがすっぽぬけないかということ。同一素材だったら、雌ねじよりも雄ねじが弱い。これは、せん断されるねじの根本の長さが長いから。ただし今回作るトルクロッドは、雄ねじであるロッドエンドの引っ張り強度980N/mm2に対して、雌ねじの2017丸棒の引っ張り強度は180N/mm2なので、雌ねじ側の強度を検討する。

トルクロッドの雌ねじの谷径が8mm

トルクロッドの雌ねじのピッチが1.25mm

ロッドエンドとトルクロッドのかみ合い長さが16mm

A2017のせん断応力を125N/mm2とすると、

8*3.14*1.25*(16/1.25)*125=50240N

なので、トルクロッドにかかる力の1.6倍の18995.2Nを大きく超えているので問題なし。

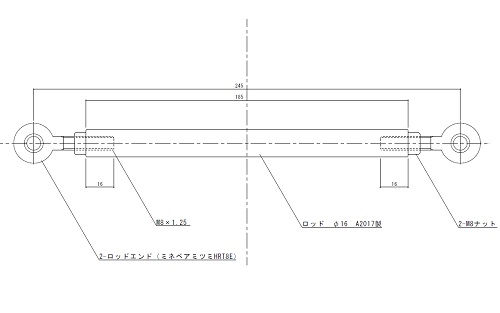

図面を描いて。

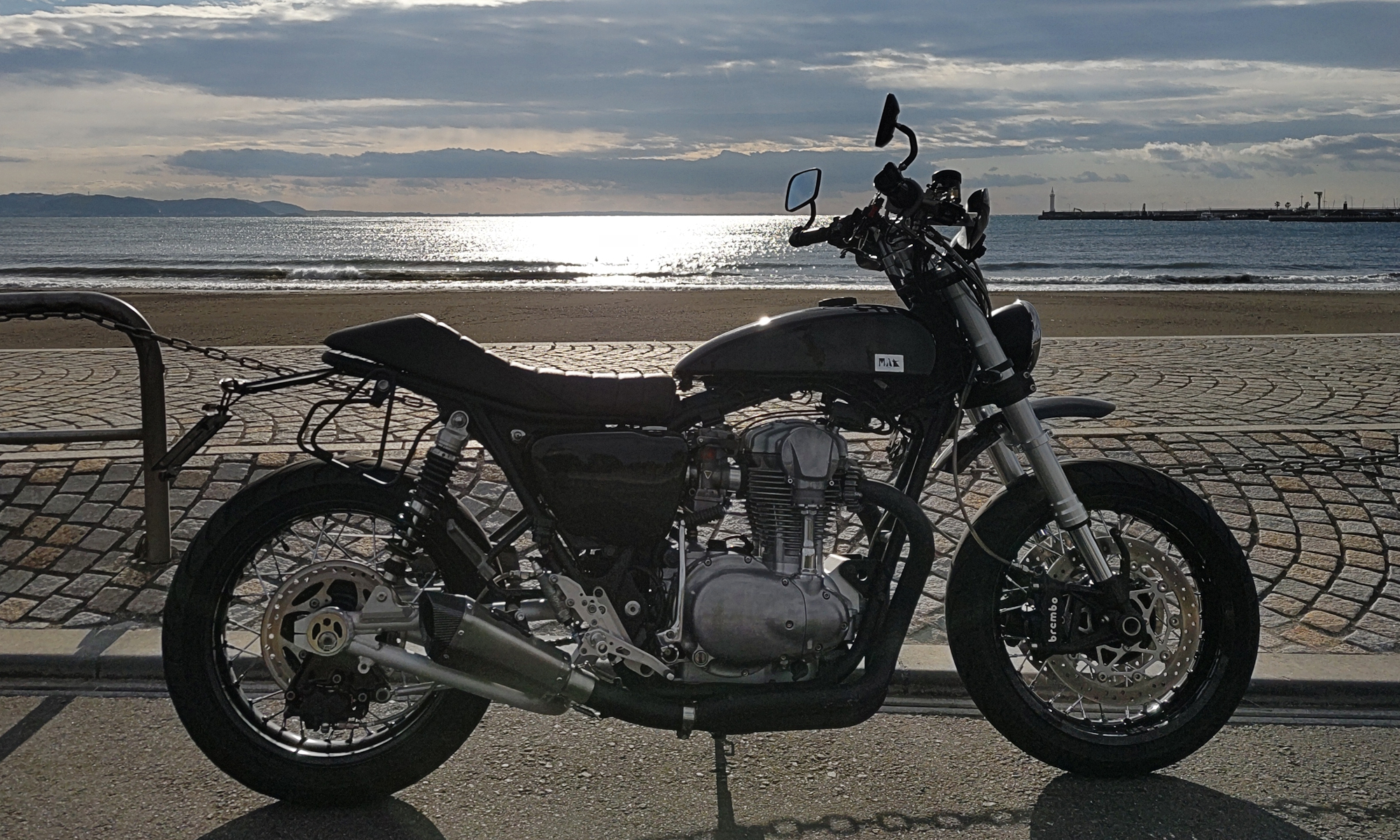

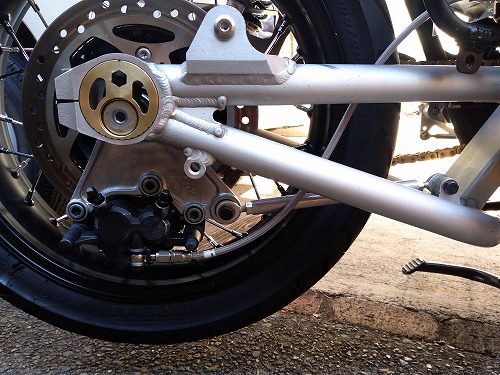

できあがったトルクロッドがこれ。

頼んだ材料が届いたら、組み立てただけのノン加工。

※この記事を書いてあらためてミスミでA2017を検索すると、調質T4のものもありました。そのうち新たに作り直すかもしれません。